ნაწილის დამუშავებისას უდიდესი სიზუსტე მიიღწევა, როდესაც მთელი დამუშავების პროცესი ხორციელდება ერთი ბაზიდან ერთი ინსტალაციასთან ერთად, რადგან ყოველი ახალი ინსტალაციისას შესაძლო გადაადგილების გამო, შეცდომა შემოდის ზედაპირების ღერძების შედარებით პოზიციაში. ვინაიდან უმეტეს შემთხვევაში შეუძლებელია ნაწილის სრულად დამუშავება ერთ მანქანაზე და აუცილებელია დამუშავება სხვა მანქანებზე, მაქსიმალური სიზუსტის მისაღწევად აუცილებელია ნაწილის ყველა შემდგომი ინსტალაცია ამა თუ იმ სხვაზე. მანქანა, თუ ეს შესაძლებელია, იმავე ბაზაზე.

ბაზის მუდმივობის პრინციპი არის ის, რომ ერთი და იგივე ბაზა გამოიყენება ნაწილზე დამუშავების ყველა ოპერაციის შესასრულებლად.

თუ დამუშავების ბუნებიდან გამომდინარე, ეს შეუძლებელია და საჭიროა სხვა ზედაპირის საფუძვლად აღება, მაშინ ახალ ბაზად უნდა აირჩიოთ ისეთი დამუშავებული ზედაპირი, რომელიც განისაზღვრება ზუსტი ზომებით. ზედაპირები, რომლებიც ყველაზე მეტად ახდენენ გავლენას აწყობილ მანქანაში ნაწილის მუშაობაზე.

ყოველთვის უნდა გვახსოვდეს, რომ ერთი ბაზიდან მეორეზე ყოველი გადასვლა ზრდის ინსტალაციის შეცდომების დაგროვებას (შეცდომები სამუშაო ნაწილის პოზიციაში მანქანასთან, სამაგრთან, ხელსაწყოსთან შედარებით).

სხვადასხვა დანიშნულების ბაზების არჩევისას, უნდა ვცდილობთ გამოიყენოთ იგივე ზედაპირი, როგორც სხვადასხვა ბაზები, რადგან ეს ასევე ხელს უწყობს დამუშავების სიზუსტის გაზრდას.

ამასთან დაკავშირებით, მიზანშეწონილია გამოიყენოთ სამონტაჟო ბაზა, როგორც საზომი ბაზა, თუ ეს შესაძლებელია; კიდევ უფრო მაღალი დამუშავების სიზუსტე შეიძლება მიღწეული იყოს, თუ ასამბლეის ბაზა არის როგორც ინსტალაცია, ასევე გაზომვა. ეს არის ბაზების გაერთიანების პრინციპი.

გადაწყვეტილება სამონტაჟო ბაზის, როგორც საზომი ბაზის გამოყენების შესაძლებლობის შესახებ, დამოკიდებულია იმაზე, თუ რა ზომის ნაწილი უნდა იყოს ზუსტად შენარჩუნებული და რა ზედაპირიდან შეიძლება გაიზომოს ზომა გაზომვისას.

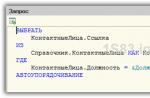

ნახ. 3.4.და ზომა ზუსტად შენარჩუნებულია X; ეს ზომა იზომება A-A ზედაპირიდან, რომელიც ამ შემთხვევაში არის როგორც საზომი, ასევე დასაყენებელი საფუძველი.

ნახ. 3.4.b ზომა ზუსტად შენარჩუნებულია ზე, ის ითვლება B-B ზედაპირიდან, რომელიც, მაშასადამე, ამ შემთხვევაში საზომი საფუძველია; სამონტაჟო ბაზა კვლავ არის ზედაპირი A-A, რომელზეც ორივე შემთხვევაში დამონტაჟებულია სამუშაო ნაწილი.

სურათი 3.4 - სამონტაჟო და საზომი ბაზები

ბაზის ზომები უნდა იძლეოდეს ნაწილის საიმედო, ძლიერ დამაგრებას, რაც უზრუნველყოფს მისი პოზიციის უცვლელად დამუშავების დროს; ბაზის ზედაპირები არ უნდა იყოს დეფორმირებული იმ ძალით, რომელსაც ისინი აღიქვამენ დამუშავებისას; ისინი უნდა იყოს განლაგებული ისე, რომ უშუალოდ აითვისონ ჭრის და დამაგრების ძალები და მაქსიმალურად ახლოს იყვნენ დამუშავებულ ზედაპირებთან. ამ მოთხოვნების შესასრულებლად აუცილებელია სამუშაო ნაწილის მჭიდრო მორგება მოწყობილობის ან მანქანის საყრდენ ზედაპირებზე. ეს მიიღწევა შესაბამისი დამჭერი მოწყობილობებით, რომლებიც საკმარისად ხისტად ამაგრებენ ნაწილს დეფორმაციის გარეშე.

ნაწილის ელასტიური დეფორმაციები, რომლებიც წარმოიქმნება დამჭერი ძალებისგან, ისევე როგორც ჭრის ძალისგან, მნიშვნელოვან გავლენას ახდენს დამუშავების სიზუსტეზე, განსაკუთრებით არასაკმარისი სიმტკიცეზე, რადგან ნაწილის ზუსტად დამუშავებული ზედაპირი, დეფორმირებულია დამაგრების ძალებით, ამოღების შემდეგ. სამაგრის ნაწილი შეიძლება დაიმახინჯდეს ნაწილის საპირისპირო დეფორმაციების გამო, რომელიც გათავისუფლდება დამაგრების ძალებისგან. იმისთვის, რომ არ მოხდეს ნაწილის დეფორმაცია დამაგრებისას, აუცილებელია ჩამაგრების ძალების წინააღმდეგობა იმ საყრდენების რეაქციით, რომლებიც განლაგებულია ისე, რომ სამუშაო ნაწილის ზედაპირები მყარად იყოს დამაგრებული და ისე, რომ დამაგრების ძალებმა შექმნან მხოლოდ კომპრესიული სტრესი სამუშაო ნაწილზე. დამჭერი ძალის გაანგარიშება უნდა ეფუძნებოდეს ჭრის ძალის სიდიდეს, მისი მიმართულებისა და გამოყენების წერტილის გათვალისწინებით.

ნაწილის დამუშავება იწყება ზედაპირით, რომელიც ემსახურება როგორც სამონტაჟო ბაზას შემდგომი ოპერაციებისთვის. ამ ზედაპირის დასამუშავებლად, ანუ პირველი ოპერაციის შესასრულებლად, როგორც უხეში საყრდენი, საჭიროა აიღოთ, როგორც უკვე აღვნიშნეთ, დაუმუშავებელი ზედაპირი, რომელიც უნდა იყოს მაქსიმალურად სუფთა, გლუვი და თანაბრად, ბურღულებისა და ფერდობების გარეშე (ეს უკანასკნელი გამოიყენება ჩამოსხმის, გაყალბების, შტამპების წარმოებაში). ზედაპირის არარსებობის შემთხვევაში, რომელიც აკმაყოფილებს ამ მოთხოვნებს, სამუშაო ნაწილებზე მზადდება სპეციალური სამონტაჟო ბოსები, რომლებზეც ნაწილი ეფუძნება მისი სამონტაჟო ზედაპირის (სამონტაჟო ბაზა) დამუშავებისას.

შემდეგ, როდესაც სამონტაჟო ზედაპირი მუშავდება, დარჩენილი ზედაპირები მუშავდება, გარკვეული თანმიმდევრობის დაცვით და იმის გათვალისწინებით, რომ ყოველი მომდევნო ზედაპირის დამუშავებამ შეიძლება დაამახინჯოს ადრე დამუშავებული ზედაპირი. ეს ხდება იმის გამო, რომ საჭრელი ხელსაწყოთი ნაწილის ზედაპირიდან ლითონის ფენის მოცილება იწვევს ნაწილის მასალაში შიდა სტრესების გადანაწილებას, რაც იწვევს მის დეფორმაციას.

ამ ფენომენთან დაკავშირებით, ჯერ მუშავდება ზედაპირები, რომლებზეც ნაკლები სიზუსტის მოთხოვნებია საჭირო, შემდეგ კი ზედაპირები, რომლებიც უფრო ზუსტი უნდა იყოს. ზედაპირი, რომელიც დამუშავებულია ბოლოს არის ის, რომელიც უნდა იყოს ყველაზე ზუსტი და აქვს უდიდესი მნიშვნელობა აწყობილ მანქანაში ნაწილის მუშაობისთვის. თუ დამუშავების პირობების მიხედვით, ეს ზედაპირი საჭიროებს ადრე დამუშავებას, მაშინ ყველა სხვა ზედაპირის დამუშავების შემდეგ იგი ხელახლა უნდა გადამუშავდეს გასწორებისთვის და საბოლოო ზომის მინიჭებისთვის.

მაგალითად, მექანიზმების დამუშავება ჩვეულებრივ იწყება ხვრელის დამუშავებით, რადგან ის (როგორც ზემოთ აღინიშნა) შემდგომი ოპერაციების საფუძველს წარმოადგენს. მაგრამ რადგან ეს ხვრელი ემთხვევა იმ ლილვის ზედაპირს, რომელზეც ეს ბორბალი არის დაყენებული, მუშაობს მასთან ერთად აწყობილ მანქანაში და, შესაბამისად, უნდა იყოს ძალიან ზუსტი, რადგან ეს არის შეკრების საფუძველი, მაშინ მთელი რიგი ოპერაციების შემდეგ მექანიზმის დამუშავება მთავრდება ხვრელის გახეხვით.

თუ საჭიროა ზუსტი დამუშავება, შეძლებისდაგვარად, სამონტაჟო საფუძვლებად უნდა შეირჩეს ძირითადი ბაზები, ვიდრე დამხმარე, რადგან ამ შემთხვევაში დამუშავება შეიძლება განხორციელდეს მინიმალური შეცდომით. დამხმარე მონაცემთა ბაზებიდან დამუშავებისას ყოველთვის ჩნდება დამატებითი შეცდომები.

თუ გარკვეული ოპერაციების შესრულებისას არსებობს დეფექტების რისკი დამუშავების სპეციფიკური პირობების გამო, მაშინ ეს ოპერაციები უნდა შესრულდეს დამუშავების პროცესის დასაწყისში, რაც შეიძლება ადრე, რათა დეფექტების შემთხვევაში მოხდეს არასაჭირო სამუშაოები. აღმოფხვრილი.

სამუშაო ნაწილის მანქანაში დამაგრების და დაყენების მეთოდი არჩეულია დამუშავების სიზუსტის, ზომებისა და მასალის სიხისტის გათვალისწინებით. ცენტრის დამუშავება არის ერთ-ერთი ფართოდ გამოყენებული მეთოდი ნაწილების გადაქცევის სახამებ მოწყობილობებზე.

როდის გამოვიყენოთ ცენტრალური სამონტაჟო

სამუშაო ნაწილის დამონტაჟება მანდრილის გამოყენებით: 1 - მანდრილის შუა ნაწილი; 2 - ბინა; 3 - ცენტრალური ხვრელები; 4 - ცარიელი

- ასე მუშავდება სიგრძის ნაწილები, რომელთა სიგრძე დიამეტრზე ხუთჯერ აღემატება;

- თუ საჭიროა ფიქსაციის დროს ზედაპირების კონცენტრულობის შექმნა;

- შემობრუნების შემდგომი ეტაპი ხდება სახეხი მოწყობილობებზე;

- ტექნოლოგია არ ითვალისწინებს სხვა მეთოდებს.

დამაგრების ტექნოლოგია

სამუშაო ნაწილი ფიქსირდება ცენტრებში სპეციალური მანდრილების გამოყენებით. ამისათვის მანდრილის კონუსი არ უნდა აღემატებოდეს 1:2000-ს. მოსამზადებელ ეტაპზე კეთდება ცენტრალური ჩაღრმავები იმ ნაწილის ბოლოებზე, რომლებშიც ორივე ცენტრის ზედა ნაწილი ჩასმული იქნება. მანდრილი დამუშავებულია ლუბრიკანტით და ბლანკი მჭიდროდ იჭიმება. მეტი სიმკვრივისთვის, ხის ბლოკით ნაზად შეეხეთ მანდრილის ბოლოს. ამ ტიპის მანდრილში ნაწილის დამაგრება შეიძლება განსხვავდებოდეს მისი დიამეტრის მიხედვით.

ბლანკის მოძრაობა გადაეცემა მამოძრავებელი ჩაკის მეშვეობით, რომელიც დადებულია ღეროს ძაფზე. დისკის ჩამკეტის პინი აიძულებს ბლანკს შემოტრიალდეს. ეს მეთოდი უფრო სახიფათოა მანქანის ოპერატორისთვის, ამიტომ სასურველია გამოიყენოს დისკის ტიპის საპირფარეშო დამცავი საფარით. ჭანჭიკი დამაგრებულია დამჭერით, რომელიც ეყრდნობა მანდრილის სიბრტყეს.

სამუშაო ნაწილების ხვრელების დამონტაჟება (მაგალითად, გადაცემათა კოლოფი ან ბუჩქები) ხდება სხვადასხვა ფორმის ცენტრირების მანდრილების გამოყენებით. მანდრილის ერთ-ერთ სახეობას აქვს ცილინდრის ფორმის კისერი, მასზე მოთავსებულია სამუშაო ნაწილი და დამაგრებულია სარეცხი საშუალებით და კაკალით. თხილი დაჭერილია საყელოზე და უზრუნველყოფს მიღებულ სტრუქტურას. სამაგრი მიმაგრებულია მარცხნივ ხრახნით. ნაწილი ფიქსირდება გადამხვევ მანქანაში მანდრილის ბოლო მონაკვეთებზე ჩაღრმავებებით.

ცენტრის დიზაინები

გარდამტეხ ცენტრებს შეიძლება ჰქონდეს განსხვავებული დიზაინი. ყველაზე გავრცელებული არის კონუსი, მასზე დევს სამუშაო ნაწილი, ასევე კონუსური ღერო. ღერო უნდა ემთხვეოდეს აპარატის ღეროსა და ღეროს ხვრელებს.

სამუშაო ნაწილების გარე კონუსებით დასამაგრებლად გამოიყენება საპირისპირო ცენტრები. შეკუმშული ბოლო უნდა ემთხვეოდეს შუბის შუას. დამთხვევის შესამოწმებლად, ცენტრი ჩასმულია ღეროში და იწყება დაბალი სიჩქარით. ნაწილის მომსახურეობაზე მიუთითებს ამოწურვის არარსებობა.

უკანა ცენტრი ყველაზე ხშირად სტაციონარულია, წინა ცენტრი ბრუნავს სამუშაო ნაწილთან და ღერძთან ერთად. ხახუნის შედეგად ორივე ზედაპირი იშლება, ამიტომ აუცილებელია საპოხი მასალის გამოყენება:

- ცარცი - 25%;

- ცხიმი - 65%;

- გრაფიტი - 5%;

- გოგირდი - 5%.

შერევამდე აუცილებელია გოგირდის და ცარცის ფხვნილად გახეხვა სიმსივნის გარეშე. თუ საპოხი არ გამოიყენება, ცენტრების ზედაპირები იშლება და მათი კონფიგურაცია შეიცვლება.

სამუშაო ნაწილების მაღალი სიჩქარით მობრუნებისას, ცენტრები უფრო სწრაფად ცვდება და თავად ნაწილის ბოლოში ხვრელი იზრდება. უკანა კონუსის განადგურების შესამცირებლად, მასზე შერწყმულია აცვიათ მდგრადი ფენა.

სტანდარტული ცენტრი გამოიყენება 120 rpm-მდე სიჩქარით. დიდი სიჩქარით მოცულობით და მძიმე სამუშაო ნაწილებთან მუშაობისას, დიდი ჩიპების ამოღებისას, სტრუქტურას აქვს მცირე სიმყარე: ნაწილი იწყებს ვიბრაციას და შეიძლება გამოვიდეს.

ამიტომ, ისინი იყენებენ მბრუნავ ცენტრებს, რომლებიც დამონტაჟებულია უკანა თაროში. იგი შეიცავს ღერძს, რომელიც ბრუნავს კუთხოვანი კონტაქტის საკისარში. მაღალი დატვირთვისთვის სასურველია გორგოლაჭებიანი საკისარი, საშუალო დატვირთვისთვის – ბურთიანი საკისარი.

აღჭურვილობის გამართვა

ბრუნვის დროს ცილინდრული ნაწილის მისაღებად, საჭიროა ცენტრები გაასწოროთ ღერძით და გადაადგილოთ საჭრელი მის გასწვრივ.

გამართვის სისწორე მოწმდება შემდეგნაირად: ორივე ცენტრი უახლოვდება ერთმანეთს. როდესაც მათი ზედა ნაწილი გასწორებულია, შეგიძლიათ დაამაგროთ სამუშაო ნაწილი და დაიწყოთ მისი შემობრუნება.

წინააღმდეგ შემთხვევაში, აუცილებელია უკანა სვეტის პოზიციის შემოწმება, წინააღმდეგ შემთხვევაში, ნაწილის ზედაპირი კონუსში ვერ იქნება მოყვანილი. ხანდახან ცენტრები არ ჯდება ღერძსა და ღეროში ნამსხვრევების გამო, ამიტომ ისინი ჯერ უნდა გაიწმინდოს. თუ ყველა პროცედურის შემდეგ ცემა გაგრძელდა, საჭიროა მისი გამოცვლა.

პოზიციის შემოწმების შემდეგ, შეგიძლიათ დაამაგროთ სამუშაო ნაწილი:

- ჩვენ ვაგრძელებთ კველს თაროდან 35 - 45 მმ-ით.

- უკანა თარო მოძრაობს საწოლის გასწვრივ და ფიქსირდება სწორ ადგილას.

- ჩვენ ვამუშავებთ ნაწილს სამუშაო ნაწილზე, რომელიც შეესაბამება უკანა სვეტს.

- ჩვენ ვაკავშირებთ ბლანკს წინა ცენტრთან და, მისი დაჭერით, ჩავსვით უკანა სვეტის კონუსი ნაწილის მომზადებულ ჩაღრმაში. ქუდის პროექცია უკანა სვეტიდან უნდა იყოს მცირე. რაც უფრო მოკლეა ხელმისაწვდომობა, მით უფრო სტაბილური და ხისტია ქლიავი.

- ჩვენ ვატრიალებთ ბლანკს და ვაჭერთ ქილას თაროში.

უნდა გვახსოვდეს, რომ შემობრუნებისას ხელსაწყო აჭერს სამუშაო ნაწილს. შედეგად, თუ საჭრელი ცუდად არის დამაგრებული ან არასწორად განლაგებული, ნაწილი შეიძლება გაფრინდეს. ამიტომ, ცენტრებში მონტაჟი და დამაგრება ძალიან მნიშვნელოვანი პუნქტია შემობრუნებისას.

ვიდეო გვიჩვენებს ცენტრებში დამაგრებული ნაწილის შემობრუნებას:

მოკლე ნაწილები, როგორც წესი, დამონტაჟებულია და დამაგრებულია ჩაკებში, რომლებიც იყოფა მარტივ და თვითცენტრირებად.

ოთხი ყბის ჩაკი

მარტივი ჩოჩები, როგორც წესი, მზადდება ოთხი ყბით (სურ. 41). ასეთ ჩამკეტებში ოთხი კამერიდან თითოეული (1, 2, 3 და 5) მოძრაობს საკუთარი ხრახნი 4, სხვებისგან დამოუკიდებლად. ეს საშუალებას გაძლევთ დააინსტალიროთ და უზრუნველყოთ ნაწილები ასიმეტრიული გარეგანი ფორმით. ოთხი ყბის ჩაკში ნაწილის დამაგრებისას აუცილებელია მისი სწორად დაყენება, რომ არ მოხვდეს ბრუნვისას.

ბრინჯი. 41 მარტივი ოთხი ყბის ჩაკი

ნაწილის სწორი მონტაჟი შეიძლება შემოწმდეს სქელი სკრიტერის გამოყენებით (სურ. 42). სისქის დამწერი მიჰყავთ შესამოწმებელ ზედაპირზე, ტოვებს 0,3-0,5 მმ უფსკრული მათ შორის. ნაწილები იუწყებიან ნელი ბრუნვის შესახებ და აკვირდებიან, თუ როგორ იცვლება ეს უფსკრული. დაკვირვების შედეგებიდან გამომდინარე, ზოგიერთი კამერა დაჭერილია გარეთ, ხოლო სხვები დაჭერილია მანამ, სანამ უფსკრული არ გახდება ერთგვაროვანი ნაწილის მთელ გარშემოწერილობაზე. ამის შემდეგ, ნაწილი საბოლოოდ არის დამაგრებული ოთხივე კამერით, დაჭერით მათ თანაბრად გასაღებით ერთმანეთის მიყოლებით.

ჩაკში ნაწილის დამაგრების შემდეგ, აუცილებლად ამოიღეთ გასაღები. თუ ეს არ გაკეთებულა, მანქანა შეიძლება გაფუჭდეს გაშვების დროს; გარდა ამისა, მუშაკი ექვემდებარება ტრავმის რისკს.

თვითცენტრირებადი ჩოჩები

თვითცენტრირებული ჩოჩები (სურ. 43) უმეტეს შემთხვევაში სამყბიანია და გაცილებით ნაკლებად ხშირად ორყბაიანი. ამ ჩამკეტების გამოყენება ძალიან მოსახერხებელია, რადგან ყველა კამერა ერთდროულად მოძრაობს, რის გამოც ცილინდრული ზედაპირის მქონე ნაწილი (გარე ან შიდა) დამონტაჟებულია და დამაგრებულია ზუსტად ღერძის გასწვრივ; გარდა ამისა, მნიშვნელოვნად მცირდება ნაწილის დაყენებისა და დამაგრების დრო.

ნახ. 43, და ნაჩვენებია სამი ყბის თვითცენტრირებული ჩაკი. მასში კამერები გადაადგილდება კვადრატული ბუდეების ქანჩის გამოყენებით, რომელიც ჩასმულია 1-ლი ტეტრაედრულ ხვრელში (ნახ. 43, ა და ბ) სამი დახრილი მექანიზმიდან 2-დან ერთ-ერთი. ეს ბორბლები ჩართულია დიდი დახრილი მექანიზმით 3. საჭე 3-ის უკანა ბრტყელ მხარეს არის ხრახნიანი მრავალმობრუნებული სპირალური ღარი 4 (ნახ. 43, ბ). სამივე კამერა 5 შედის ამ ღარის ცალკეულ შემობრუნებებში მათი ქვედა პროექციებით. როდესაც ერთ-ერთი გადაცემათა კოლოფი 2 ტრიალებს გასაღებით, როტაცია გადადის სიჩქარის 3-ზე. ბრუნვის დროს ის მოძრაობს სამივე კამერა ერთდროულად და თანაბრად გასწვრივ. ვაზნის კორპუსის ღარები სპირალური ღარში 4. როდესაც სპირალურ-ღარიანი დისკი ბრუნავს ამა თუ იმ მიმართულებით, კამერები მოძრაობენ ცენტრიდან უფრო ახლოს ან შორს, შესაბამისად ამაგრებენ ან ათავისუფლებენ ნაწილს.

აუცილებელია ყურადღება მიაქციოთ ჩაკის ყბებში ნაწილის ძლიერ დაჭერას. თუ ვაზნა კარგ მდგომარეობაშია, მაშინ ნაწილის ძლიერი დაჭერა უზრუნველყოფილია ნორმალური სახელურით გასაღების გამოყენებით (სურ. 44). აკრძალულია დამაგრების სხვა მეთოდები, მაგალითად, გასაღებით და სახელურზე მოთავსებული გრძელი მილით დაჭერა.

სურ 43 - სამი ყბის თვითცენტრირებული ჩაკი

ნაწილის დამაგრების შემდეგ, არ დატოვოთ გასაღები ჩაკში, რადგან ამან შეიძლება გამოიწვიოს ავარია ან მოწყობილობის გაუმართაობა.

ჩაკ ყბები

ჩაკის ყბები გამოიყენება გამაგრებული და ნედლი. ჩვეულებრივ გამოიყენება გამაგრებული კამერები, რადგან ისინი ნელა ცვდებიან. მაგრამ ასეთი ყბებით დამაგრებისას, კვალი ყბებიდან ნახვრეტების სახით რჩება სუფთად დამუშავებული ზედაპირის მქონე ნაწილებზე. ჩაღრმავების თავიდან ასაცილებლად ამ შემთხვევაში რეკომენდებულია ნედლი (გაუმაგრებელი) კამერების გამოყენება, რომლებიც ზუსტად არის დამუშავებული (მორგებული) მათში დამაგრებული ნაწილის დიამეტრზე.

ნედლი ყბები ასევე მოსახერხებელია, რადგან შეიძლება პერიოდულად მობეზრდეს საჭრელი და ამით აღმოფხვრას ჩაკის გამონადენი, რაც გარდაუვალია ხანგრძლივი მუშაობის დროს. კამერები მოწყენილია ზუსტად მათში დამაგრებული ნაწილის ზომაზე.

ჩაკში ნაწილების დაყენება და დამაგრება უკანა ცენტრიდან საყრდენით გამოიყენება გრძელი და შედარებით თხელი ნაწილების დამუშავებისას (ნახ. 44), რომლებიც არ არის საკმარისი მხოლოდ ჩამკეტში დასამაგრებლად, ვინაიდან ჭრის ძალა და წონა ნაწილის ამობურცულ ნაწილს შეუძლია მისი მოხრა და ამოღება ჩაკიდან.

ნაწილის ამოღებისას დააწექით ყბები ჩაკზე და მარცხენა ხელით აჭერით ნაწილს, ამოიღეთ მისგან უკანა ცენტრი, რისთვისაც მარჯვენა ხელით ატრიალებთ ხელის ბორბალს.

მთავარზე

სექცია მეხუთე

ძირითადი ოპერაციები და სამუშაოები,

შესრულებული ხორხი

თავი XI

გარე ცილინდრული ზედაპირების შემობრუნება

ლათები შეიძლება გამოყენებულ იქნას ნაწილების დასამუშავებლად, რომელთა ზედაპირებს აქვთ რევოლუციის ორგანოების ფორმა. მექანიკურ ინჟინერიაში გამოყენებული ნაწილების უმეტესობას აქვს ცილინდრული ზედაპირი, როგორიცაა ლილვაკები, ბუჩქები და ა.შ.

1. საჭრელები გრძივი შემობრუნებისთვის

გრძივი დაფქვისთვის გამოიყენება საჭრელები. გამსვლელი საჭრელები იყოფა უხეშიდა დასრულება.

უხეში საჭრელები (სურ. 99) განკუთვნილია უხეში დაფქვისთვის - აჭრელებისთვის, რომელიც ხორციელდება ზედმეტი ლითონის სწრაფად მოსაშორებლად; მათ ხშირად პილინგის უწოდებენ. ასეთი საჭრელები, როგორც წესი, მზადდება შედუღებული ან შედუღებული, ან მექანიკურად დამაგრებული ფირფიტით და აღჭურვილია გრძელი საჭრელი კიდით. საჭრელის წვერი მომრგვალებულია r = 1-2 მმ რადიუსის გასწვრივ. ნახ. 99, და უხეში სწორი ხაზის საჭრელი ნაჩვენებია და ნახ. 99, ბ - მოხრილი. საჭრელის მოხრილი ფორმა ძალიან მოსახერხებელია ჩაკის ყბებთან მდებარე ნაწილების ზედაპირების დასაბრუნებლად და ბოლოების მოსაჭრელად. უხეში საჭრელით შემობრუნების შემდეგ ნაწილის ზედაპირს დიდი კვალი აქვს; შედეგად, დამუშავებული ზედაპირის ხარისხი დაბალია.

დასრულების საჭრელები გამოიყენება ნაწილების საბოლოო გადახვევისთვის, ანუ ზუსტი ზომების მისაღებად და სუფთა, გლუვი ზედაპირის დასამუშავებლად. არსებობს სხვადასხვა სახის დასრულების საჭრელი.

ნახ. 100, და გვიჩვენებს დამამთავრებელ საჭრელს, რომელიც უხეში საჭრელისაგან განსხვავდება ძირითადად მისი დიდი გამრუდების რადიუსით, ტოლია 2-5 მმ. ამ ტიპის საჭრელი გამოიყენება დასრულების სამუშაოებისთვის, რომელიც შესრულებულია მცირე სიღრმით ჭრით და დაბალი საკვებით. ნახ. 100, b გვიჩვენებს დასრულების საჭრელს ფართო საჭრელი კიდით სამუშაო ნაწილის ღერძის პარალელურად. ეს საჭრელი საშუალებას გაძლევთ ამოიღოთ დასრულების ჩიპები მაღალი კვების სიჩქარით და იძლევა სუფთა და გლუვ დამუშავებულ ზედაპირს. ნახ. 100, c გვიჩვენებს V. Kolesov-ის საჭრელს, რომელიც საშუალებას გაძლევთ მიიღოთ სუფთა და გამართულად დამუშავებული ზედაპირი მაღალი საკვებით (1,5-3 მმ/ბრუნი) მუშაობისას ჭრის სიღრმეზე 1-2 მმ (იხ. სურ. 62).

2. საჭრელის მონტაჟი და დამაგრება

მობრუნებამდე საჭიროა საჭრელი სწორად დააინსტალიროთ ხელსაწყოს სამაგრში, დარწმუნდით, რომ საჭრელის ნაწილი რაც შეიძლება მოკლეა - არაუმეტეს 1,5-ჯერ აღემატება მისი ლილვის სიმაღლეს.

უფრო დიდი გადახურვისას საჭრელი აკანკალებს მუშაობის დროს, რის შედეგადაც დამუშავებული ზედაპირი იქნება არაგლუვი, ტალღოვანი, დამსხვრეული კვალით.

ნახ. 101 გვიჩვენებს საჭრელის სწორად და არასწორ ინსტალაციას ხელსაწყოს დამჭერში.

უმეტეს შემთხვევაში, რეკომენდებულია საჭრელის წვერის დაყენება მანქანა ცენტრების სიმაღლეზე. ამისათვის გამოიყენეთ ბალიშები (არაუმეტეს ორი), მოათავსეთ ისინი საჭრელის მთელი საყრდენი ზედაპირის ქვეშ. უგულებელყოფაეს არის ბრტყელი ფოლადის სახაზავი 150-200 მმ სიგრძით, რომელსაც აქვს მკაცრად პარალელური ზედა და ქვედა ზედაპირი. ტურნერს უნდა ჰქონდეს სხვადასხვა სისქის ასეთი ჩიპების ნაკრები, რათა მიაღწიოს საჭრელის დამონტაჟებისთვის საჭირო სიმაღლეს. თქვენ არ უნდა გამოიყენოთ შემთხვევითი ფირფიტები ამ მიზნით.

ჩიპები უნდა განთავსდეს საჭრელის ქვეშ, როგორც ნაჩვენებია ნახ. 102 თავზე.

საჭრელი წვერის სიმაღლის შესამოწმებლად, მიიტანეთ მისი წვერი წინასწარ დაკალიბრებულ ცენტრში, როგორც ეს ნაჩვენებია ნახ. 103. ამავე მიზნით, შეგიძლიათ გამოიყენოთ კუდის კვერნაზე განთავსებული ნიშანი, ცენტრის სიმაღლეზე.

საჭრელი ხელსაწყოს დამჭერში უნდა იყოს საიმედო და გამძლე: საჭრელი უნდა იყოს დამაგრებული მინიმუმ ორი ჭანჭიკით. საჭრელის დამამაგრებელი ჭანჭიკები უნდა იყოს გამკაცრებული თანაბრად და მჭიდროდ.

3. ნაწილების მონტაჟი და დამაგრება ცენტრებში

ლათებზე ნაწილების დამუშავების გავრცელებული გზაა დამუშავება ცენტრებში(სურ. 104). ამ მეთოდით, ცენტრის ხვრელები წინასწარ გაბურღულია სამუშაო ნაწილის ბოლოებზე - ცენტრიდეტალი. მანქანაზე დაყენებისას, ეს ხვრელები მოთავსებულია აპარატის თავსახურისა და კუდის ცენტრალურ წერტილებს. როტაციის გადასაცემად თავსაბურავის ღეროდან სამუშაო ნაწილზე, იგი გამოიყენება მამოძრავებელი ჩაკი 1 (სურ. 104), ხრახნიანი მანქანა spindle-ზე და დამჭერი 2, დამაგრებული ხრახნით 3 სამუშაო ნაწილზე.

სამაგრის თავისუფალი ბოლო იჭერს კარტრიჯის ღარს (სურ. 104) ან თითს (სურ. 105) და იწვევს ნაწილის ბრუნვას. პირველ შემთხვევაში, სამაგრი კეთდება მოხრილი (სურ. 104), მეორეში - სწორი (სურ. 105). პინის დრაივერის კარტრიჯი ნაჩვენებია ნახ. 105, საფრთხეს უქმნის მუშაკს; მძღოლის ჩაკი უსაფრთხოების გარსაცმით უფრო უსაფრთხოა (სურ. 106).

ხორხის აუცილებელი აქსესუარებია ცენტრები. როგორც წესი, ცენტრი ნაჩვენებია ნახ. 107, ა.

იგი შედგება კონუსი 1, რომელზედაც დამაგრებულია ნაწილი და კონუსისებური შტოში 2. თაიგული ზუსტად უნდა მოთავსდეს სათავის ღეროს კონუსურ ხვრელში და აპარატის კუდის კვარცხლბეკში.

სათავე ცენტრი ბრუნავს ღერძთან და სამუშაო ნაწილთან ერთად, ხოლო კუდის ცენტრი ძირითადად სტაციონარულია და ერევა მბრუნავ სამუშაო ნაწილს. ხახუნი თბება და ატარებს როგორც ცენტრის კონუსურ ზედაპირს, ასევე ნაწილის ცენტრალური ხვრელის ზედაპირს. ხახუნის შესამცირებლად, უკანა ცენტრი უნდა იყოს შეზეთილი.

ნაწილების მაღალი სიჩქარით შემობრუნებისას, ისევე როგორც მძიმე ნაწილების დამუშავებისას, კუდის ფიქსირებულ ცენტრში მუშაობა შეუძლებელია თავად ცენტრის სწრაფი ცვეთა და ცენტრის ხვრელის განვითარების გამო.

ამ შემთხვევებში გამოიყენეთ მბრუნავი ცენტრები. ნახ. 108 გვიჩვენებს მბრუნავი ცენტრის ერთ-ერთ დიზაინს, რომელიც ჩასმულია კუდის კუდის კონუსურ ხვრელში. ცენტრი 1 ბრუნავს ბურთულ საკისრებში 2 და 4. ღერძული წნევა აღიქმება ბურთულიანი საკისრით 5. ცენტრის კორპუსის შეკუმშული ღერი 3 შეესაბამება კუდის კონუსურ ხვრელს.

ნაწილების დამაგრებისთვის საჭირო დროის შესამცირებლად, დამჭერების ნაცვლად ხშირად გამოიყენება დამჭერები ხელით დაჭერით. ღარებიანი წინა ცენტრები(სურ. 109), რომელიც არა მხოლოდ ათავსებს ნაწილს, არამედ ასრულებენ სამაგრის როლსაც. უკანა ცენტრის მიერ დაჭერისას, გოფრაციები ჭრიან სამუშაო ნაწილს და ამით გადასცემენ მას ბრუნვას. ღრუ ნაწილებისთვის გამოიყენება გარე (ნახ. 110, ა), ხოლო ლილვაკებისთვის - შიდა (უკუ) გოფრირებული ცენტრები (ნახ. 110, ბ).

დამაგრების ეს მეთოდი საშუალებას გაძლევთ დაფქვათ ნაწილი მთელ სიგრძეზე ერთ ინსტალაციაში. ერთი და იგივე ნაწილების ჩვეულებრივი ცენტრით და საყელოთი შემობრუნება შესაძლებელია მხოლოდ ორ პარამეტრში, რაც მნიშვნელოვნად ზრდის დამუშავების დროს.

გამოიყენება მსუბუქი და საშუალო ბრუნვის სამუშაოებისთვის თვითდამჭერი დამჭერები. ერთ-ერთი ასეთი დამჭერი ნაჩვენებია ნახ. 111. ასეთი დამჭერის კორპუსში 1 ღერძზე დამონტაჟებულია კამერა 4, რომლის ბოლოს აქვს გოფრირებული ზედაპირი 2. ნაწილზე დამჭერის დაყენების შემდეგ კეფის გოფრირებული ზედაპირი დაჭერილია ქვეშ მდებარე ნაწილზე. გაზაფხულის მოქმედება 3. ცენტრებში დაყენების და აპარატის გაშვების შემდეგ, მამოძრავებელი ჩაკის მე-5 თითი, დაჭერით კამერაზე 4, აჭედებს ნაწილს და იწვევს მის ბრუნვას. ასეთი თვითდამჭერი დამჭერები მნიშვნელოვნად ამცირებს დამხმარე დროს.

4. ცენტრებში დამუშავების მანქანის დაყენება

სამუშაო ნაწილის ცენტრებში მობრუნებისას ცილინდრული ზედაპირის მისაღებად აუცილებელია, რომ წინა და სამუშაო ცენტრები იყოს ღერძის ბრუნვის ღერძზე, ხოლო საჭრელი მოძრაობს ამ ღერძის პარალელურად. ცენტრების სწორი მდებარეობის შესამოწმებლად საჭიროა უკანა ცენტრის გადატანა წინა მხარეს (სურ. 112). თუ ცენტრები არ ემთხვევა, კუდის კორპუსის პოზიცია ფირფიტაზე უნდა დარეგულირდეს, როგორც ეს მითითებულია გვერდზე 127.

არასწორი განლაგება ასევე შეიძლება გამოწვეული იყოს ჭუჭყის ან ჩიპების მოხვედრით ღეროს ან ქინძისთავის კონუსურ ხვრელებში. ამის თავიდან ასაცილებლად, ცენტრების დამონტაჟებამდე საჭიროა საფუძვლიანად გაიწმინდოს შპინდლისა და ღეროს ხვრელები, ასევე ცენტრების კონუსური ნაწილი. თუ თავსაბურავის ცენტრი მაინც "სცემეს", როგორც ამბობენ, ის გაუმართავია და უნდა შეიცვალოს სხვა.

შემობრუნებისას ნაწილი თბება და გრძელდება, რაც ქმნის გაზრდილ წნევას ცენტრებზე. ნაწილის შესაძლო დახრისა და უკანა ცენტრის დაჭიმვისგან დასაცავად, რეკომენდირებულია დროდადრო უკანა ცენტრის გათავისუფლება და შემდეგ ისევ ნორმალურ მდგომარეობაში გამაგრება. ასევე აუცილებელია პერიოდულად დამატებით შეზეთოთ ნაწილის უკანა ცენტრალური ხვრელი.

5. ნაწილების მონტაჟი და დამაგრება ვაზნებში

მოკლე ნაწილები, როგორც წესი, დამონტაჟებულია და დამაგრებულია ჩაკებში, რომლებიც იყოფა მარტივ და თვითცენტრირებად.

მარტივი ჩოჩები, როგორც წესი, მზადდება ოთხი ყბით (სურ. 113). ასეთ ჩამკეტებში, თითოეული კამერა 1, 2, 3 და 4 მოძრაობს საკუთარი ხრახნით 5 სხვებისგან დამოუკიდებლად. ეს საშუალებას გაძლევთ დააინსტალიროთ და დაამაგროთ მათში როგორც ცილინდრული, ასევე არაცილინდრული ფორმის სხვადასხვა ნაწილები. ნაწილის ოთხყბიან ჩაკში დაყენებისას ის ფრთხილად უნდა იყოს გასწორებული ისე, რომ არ მოხვდეს ბრუნვისას.

მისი მონტაჟის დროს ნაწილის გასწორება შეიძლება მოხდეს სისქის ლიანდაგის გამოყენებით. ზედაპირის დამწერი მიყვანილია შესამოწმებელ ზედაპირზე, ტოვებს 0,3-0,5 მმ უფსკრული მათ შორის; ატრიალეთ ღერო, უყურეთ როგორ იცვლება ეს უფსკრული. დაკვირვების შედეგებიდან გამომდინარე, ზოგიერთი კამერა დაჭერილია გარეთ, ხოლო სხვები დაჭერილია მანამ, სანამ უფსკრული არ გახდება ერთგვაროვანი ნაწილის მთელ გარშემოწერილობაზე. ამის შემდეგ, ნაწილი საბოლოოდ ფიქსირდება.

თვითცენტრირებადი ჩოჩები(სურ. 114 და 115) უმეტეს შემთხვევაში გამოიყენება სამყბიანი, გაცილებით ნაკლებად ხშირად ორყბიანი. ამ ჩამკეტების გამოყენება ძალიან მოსახერხებელია, რადგან მათში არსებული ყველა კამერა ერთდროულად მოძრაობს, რის გამოც ცილინდრული ზედაპირის მქონე ნაწილი (გარე ან შიდა) დამონტაჟებულია და დამაგრებულია ზუსტად ღერძის გასწვრივ; გარდა ამისა, საგრძნობლად მცირდება ნაწილის დამონტაჟებისა და დამაგრების დრო.

მასში, კამერები გადაადგილდება გასაღების გამოყენებით, რომელიც ჩასმულია სამი დახრილი მექანიზმიდან 2-ის ტეტრაედრულ ხვრელში 1 (ნახ. 115, გ). ეს ბორბლები დაკავშირებულია დიდ კონუსურ ბორბალთან 3 (ნახ. 115, ბ). ამ ბორბლის უკანა ბრტყელ მხარეს იჭრება მრავალმობრუნებული სპირალური ღარი 4 (სურ. 115, ბ). სამივე კამერა 5 შედის ამ ღარის ცალკეულ შემობრუნებებში მათი ქვედა პროექციებით. როდესაც ერთ-ერთი გადაცემათა კოლოფი 2 ტრიალებს გასაღებით, ბრუნი გადაეცემა ბორბალს 3, რომელიც ბრუნავს სპირალურ ღარში 4 მოძრაობს სამივე. კამერები ერთდროულად და თანაბრად ვაზნის კორპუსის ღარების გასწვრივ. როდესაც სპირალურ-ღარიანი დისკი ბრუნავს ამა თუ იმ მიმართულებით, კამერები მოძრაობენ ცენტრიდან უფრო ახლოს ან შორს, შესაბამისად ამაგრებენ ან ათავისუფლებენ ნაწილს.

აუცილებელია იმის უზრუნველსაყოფად, რომ ნაწილი მყარად არის დამაგრებული ჩაკის ყბებში. თუ ვაზნა კარგ მდგომარეობაშია, მაშინ ნაწილის ძლიერი შეკვრა უზრუნველყოფილია მოკლე სახელურიანი გასაღების გამოყენებით (სურ. 116). დამაგრების სხვა მეთოდები, როგორიცაა დაჭერა გასაღებით და სახელურზე მოთავსებული გრძელი მილით, არავითარ შემთხვევაში არ უნდა იყოს ნებადართული.

ჩაკ ყბები. გამოყენებული კამერები არის გამაგრებული და ნედლი. ჩვეულებრივ, გამაგრებული კამერები გამოიყენება მათი დაბალი ცვეთა გამო. მაგრამ ასეთი ყბებით სუფთად დამუშავებული ზედაპირებით ნაწილების დამაგრებისას, ნაწილებზე რჩება კვალი ყბებიდან ჩაღრმავების სახით. ამის თავიდან ასაცილებლად რეკომენდებულია ნედლი (გაუმაგრებელი) კამერების გამოყენებაც.

ნედლი ყბები ასევე მოსახერხებელია, რადგან ისინი შეიძლება პერიოდულად მოიწყინოს საჭრელი და აღმოფხვრას ჩაკის გამონადენი, რომელიც აუცილებლად ჩნდება ხანგრძლივი მუშაობის დროს.

ნაწილების დაყენება და დამაგრება ჩაკში უკანა ცენტრის მხარდაჭერით. ეს მეთოდი გამოიყენება გრძელი და შედარებით წვრილი ნაწილების დამუშავებისას (ნახ. 116), რომლებიც საკმარისად არ არის დამაგრებული მხოლოდ ჩაკში, რადგან საჭრელი ძალისგან და ამობურცული ნაწილის სიმძიმეს შეუძლია ნაწილის მოხრა და ამოღება. ჩაკი.

კოლეტის ჩაკები. მცირე დიამეტრის მოკლე ნაწილების სწრაფად დასამაგრებლად გარე დამუშავებულ ზედაპირზე, გამოიყენეთ კოლეტი ჩაკები. ასეთი ვაზნა ნაჩვენებია ნახ. 117. კონუსისებური წიწაკით თავსაბურავის ღეროს კონუსურ ხვრელში დამონტაჟებულია 1 ჩაკი. კარტრიჯის ჩაღრმავებაში დამონტაჟებულია გაყოფილი ზამბარის ყდის 2 კონუსით, რომელსაც ეწოდება კოლეტი. სამუშაო ნაწილი ჩასმულია კოლეტის მე-4 ხვრელში. შემდეგ ქანჩის გამოყენებით ხრახნიანი თხილი 3 ვაზნის სხეულზე.

პნევმატური ჩამკეტები. ნახ. 118 გვიჩვენებს პნევმატური ჩაკის დიაგრამას, რომელიც უზრუნველყოფს ნაწილების სწრაფ და საიმედო დამაგრებას.

შპინდლის მარცხენა ბოლოში არის ჰაერის ცილინდრი, რომლის შიგნით არის დგუში. შეკუმშული ჰაერი მილების მეშვეობით შედის ცენტრალურ არხებში 1 და 2, საიდანაც იგი მიმართულია ცილინდრის მარჯვენა ან მარცხენა ღრუში. თუ ჰაერი 1 არხით შედის ცილინდრის მარცხენა ღრუში, მაშინ დგუში ანაცვლებს ჰაერს ცილინდრის მარჯვენა ღრუდან მე-2 არხით და პირიქით. დგუში უკავშირდება ღეროს 3, რომელიც დაკავშირებულია ღეროსთან 4 და სლაიდერთან 5, რომელიც მოქმედებს ამწე მკლავების გრძელ მკლავებზე 6, რომელთა მოკლე მკლავები 7 ამოძრავებს ვაზნის დამჭერ ყბებს 8.

კამერების დარტყმის სიგრძეა 3-5 მმ. ჰაერის წნევა ჩვეულებრივ დილის 4-5 საათამდეა. პნევმატური ცილინდრის გასააქტიურებლად, გადაცემათა კოლოფის კორპუსზე დამონტაჟებულია გამანაწილებელი სარქველი 9, რომელიც შემობრუნებულია სახელურით 10.

6. ყბის ჩოკების ხრახნიანი და ხრახნიანი ხრახნი

სანამ ჩოჩს ღერძზე დააჭერთ, კარგად გაწურეთ ძაფები ღეროს ბოლოში და ჩაკის ხვრელში ნაჭრით და შემდეგ შეზეთეთ ზეთით. მსუბუქი ვაზნა ორივე ხელით მიჰყავთ პირდაპირ ღეროს ბოლოში და ხრახნიან, სანამ არ გაჩერდება (სურ. 119). რეკომენდირებულია დაფაზე მძიმე ვაზნის დადება (სურ. 120), მისი ხვრელის მიტანა ღერძის ბოლომდე, ხრახნიანი ვაზნა გაჩერებამდე, როგორც პირველ შემთხვევაში, ხელით. ჩაკზე ხრახნისას უნდა დარწმუნდეთ, რომ ჩაკისა და ღერძების ღერძი მკაცრად ემთხვევა ერთმანეთს.

ჩქაროსნულ საჭრელ მანქანებში ჩამკეტების თვითგახსნის შემთხვევების თავიდან ასაცილებლად, ჩაკის დამატებითი დამაგრება ღერძზე გამოიყენება სხვადასხვა მოწყობილობების გამოყენებით.

(დამატებით კაკალზე ხრახნიანი, ვაზნის დამაგრება ფორმის კრეკერებით და ა.შ.).

კარტრიჯის ხრახნი კეთდება შემდეგნაირად. ჩასვით გასაღები ჩაკში და მიიწიეთ თავისკენ ორივე ხელით (სურ. 121).

მაკიაჟის სხვა მეთოდები ჩაკზე ან ყბებზე მკვეთრი დარტყმით მიუღებელია: ჩაკი დაზიანებულია და მის სხეულში ყბები იშლება.

მძიმე ვაზნის ხრახნიანი და ამოღება სჯობს დამხმარე მუშის დახმარებით.

7. გლუვი ცილინდრული ზედაპირების შემობრუნების ტექნიკა

ცილინდრული ზედაპირის შემობრუნება, როგორც წესი, ორ ეტაპად ხდება: პირველ რიგში, შემწეობის უმეტესი ნაწილი უხეშდება (დიამეტრზე 3-5 მმ), შემდეგ კი დარჩენილი ნაწილი (დიამეტრზე 1-2 მმ).

ნაწილის მითითებული დიამეტრის მისაღებად საჭიროა საჭრელი დაყენება საჭირო ჭრის სიღრმეზე. საჭრელი ჭრის სიღრმეზე დასაყენებლად შეგიძლიათ გამოიყენოთ სატესტო ჩიპის მეთოდი ან გამოიყენოთ ჯვარედინი კვების ციფერბლატი.

საჭრელის დასაყენებლად ჭრის სიღრმეზე (ზომის მიხედვით) ტესტის ჩიპის მეთოდის გამოყენებით, თქვენ უნდა:

1. აცნობეთ ბრუნვის მოძრაობის დეტალებს.

2. გრძივი შესანახი ხელის ბორბლისა და ჯვარედინი ხრახნიანი სახელურის შემობრუნებით, ხელით გადაიტანეთ საჭრელი ნაწილის მარჯვენა ბოლოში ისე, რომ მისი წვერი შეეხოს ნაწილის ზედაპირს.

3. შეხების მომენტის დადგენის შემდეგ, ხელით გადაიტანეთ საჭრელი ნაწილის მარჯვნივ და ჯვარედინი მკვებავი ხრახნის სახელურის შემობრუნებით, გადაიტანეთ საჭრელი საჭრის სასურველ სიღრმეზე. ამის შემდეგ ნაწილს ხელით კვებავენ 3-5მმ სიგრძით, მანქანა ჩერდება და მობრუნებული ზედაპირის დიამეტრს ზომავენ კალიბრით (სურ. 122). თუ დიამეტრი საჭიროზე დიდი აღმოჩნდება, საჭრელი გადაადგილდება მარჯვნივ და დაყენებულია ოდნავ უფრო დიდ სიღრმეზე, ქამარი ხელახლა მუშავდება და ხელახლა ხდება გაზომვა. ეს ყველაფერი მეორდება მითითებულ ზომამდე. შემდეგ ჩართეთ მექანიკური კვება და გახეხეთ ნაწილი მთელ მითითებულ სიგრძეზე. დასრულების შემდეგ გამორთეთ მექანიკური კვება, გადაიტანეთ საჭრელი უკან და გააჩერეთ მანქანა.

დასრულების სახეხი ხორციელდება იმავე თანმიმდევრობით.

ჯვარედინი კვების ხრახნიანი ციფერბლატის გამოყენებით. საჭრელის დამონტაჟების დასაჩქარებლად ჭრის სიღრმეზე, ლათხების უმეტესობას აქვს სპეციალური მოწყობილობა. იგი განლაგებულია ჯვარედინი კვების ხრახნის სახელურთან და წარმოადგენს ბუჩქს ან რგოლს მის გარშემოწერილობაზე განყოფილებებით (სურ. 123). ამ ყდის დანაყოფებით ეწოდება კიდური. განყოფილებები ითვლება ფიქსირებული ხრახნიანი კერის ნიშნის მიხედვით (ნახ. 123-ში ეს ნიშანი ემთხვევა ციფერბლატის 30-ე დარტყმას).

ციფერბლატზე განყოფილებების რაოდენობა და ხრახნის სიმაღლე შეიძლება იყოს განსხვავებული, შესაბამისად, განსხვავებული იქნება საჭრელის განივი მოძრაობის ოდენობა ციფერბლატის ერთი განყოფილებით მობრუნებისას. დავუშვათ, რომ ციფერბლატი დაყოფილია 100 თანაბარ ნაწილად და ჯვარედინი შესანახი ხრახნი აქვს ძაფი 5 მმ სიმაღლით. ხრახნიანი სახელურის ერთი სრული შემობრუნებით, ანუ ციფერბლატის 100 განყოფილებაზე, საჭრელი განივი მიმართულებით მოძრაობს 5 მმ-ით. თუ სახელურს გადაატრიალებთ ერთი განყოფილებით, მაშინ საჭრელის მოძრაობა იქნება 5:100 = 0.05 მმ.

გასათვალისწინებელია, რომ როდესაც საჭრელი მოძრაობს განივი მიმართულებით, საჭრელის გავლის შემდეგ ნაწილის რადიუსი იმავე რაოდენობით შემცირდება, ნაწილის დიამეტრი კი გაორმაგდება. ამრიგად, ნაწილის დიამეტრის შესამცირებლად, მაგალითად, 50,2-დან 48,4 მმ-მდე, ანუ 50,2 - 48,4 = 1,8 მმ-ით, საჭიროა საჭრელი წინ გადაიწიოს ნახევრად, ანუ 0,9 მმ-ით.

ჯვარედინი მიწოდების ხრახნიანი ციფერბლატის გამოყენებით საჭრელის ჭრის სიღრმეზე დაყენებისას აუცილებელია, თუმცა გავითვალისწინოთ ხრახნიან თხილს შორის არსებული უფსკრული, რომელიც ქმნის ე.წ. თუ ამას დაკარგავთ, დამუშავებული ნაწილის დიამეტრი განსხვავდება მითითებულისგან.

ამიტომ საჭრელის ჭრის სიღრმეზე ციფერბლატის გამოყენებით დაყენებისას უნდა დაიცვან შემდეგი წესი. ყოველთვის მიუახლოვდით ციფერბლატის გასწვრივ საჭირო პარამეტრს ხრახნიანი სახელურის ნელა მობრუნებით მარჯვნივ (სურ. 124, a; საჭირო პარამეტრი არის ციფერბლატის 30-ე განყოფილება).

თუ ჯვარედინი კვების ხრახნის სახელურს საჭიროზე მეტი ოდენობით მოაბრუნებთ (ნახ. 124, ბ), მაშინ შეცდომის გამოსასწორებლად არავითარ შემთხვევაში არ უნდა დააბრუნოთ სახელური შეცდომის ოდენობით უკან, არამედ საჭიროა საპირისპირო მიმართულებით თითქმის სრული შემობრუნება და შემდეგ სახელური ისევ მარჯვნივ მოატრიალეთ კიდურის გასწვრივ საჭირო გაყოფამდე (სურ. 124, გ). იგივე კეთდება მაშინ, როდესაც საჭიროა საჭრელი საჭრელის უკან გადატანა; სახელურის მარცხნივ შემობრუნებით საჭრელი იხრება საჭიროზე მეტად, შემდეგ კი მარჯვენა ბრუნით მიჰყავთ კიდურის საჭირო დაყოფამდე.

ციფერბლატის ერთი განყოფილების შესაბამისი საჭრელის მოძრაობა განსხვავებულია სხვადასხვა მანქანებზე. ამიტომ, მუშაობის დაწყებისას, აუცილებელია განისაზღვროს მოძრაობის რაოდენობა, რომელიც შეესაბამება ციფერბლატის ერთ განყოფილებას მოცემულ მანქანაზე.

ციფერბლატის გამოყენებით, ჩვენი მაღალსიჩქარიანი შემხვევები აღწევენ მითითებულ ზომას ჩიპების ტესტირების გარეშე.

8. ნაწილების დამუშავება მუდმივ დასვენებებში

გრძელი და წვრილი ნაწილები, რომელთა სიგრძე 10-12-ჯერ აღემატება მათ დიამეტრს, მობრუნებისას იღუნება როგორც საკუთარი წონისგან, ასევე ჭრის ძალისგან. შედეგად ნაწილი ღებულობს არარეგულარულ ფორმას - შუაში უფრო სქელია, ბოლოებში კი თხელი. ამის თავიდან აცილება შესაძლებელია სპეციალური დამხმარე მოწყობილობის გამოყენებით, რომელსაც ე.წ ლუნეტი. სტაბილური საყრდენების გამოყენებისას, შეგიძლიათ ნაწილების დაფქვა მაღალი სიზუსტით და ამოიღოთ უფრო დიდი განყოფილების ჩიპები, ნაწილის გადახრის შიშის გარეშე. ლუნეტები უმოძრაო და მოძრავია.

ფიქსირებული დასვენება(სურ. 125) აქვს თუჯის კორპუსი 1, რომელზედაც დამაგრებულია საკიდი საფარი 6 დამაგრებული ჭანჭიკის 7 გამოყენებით, რაც აადვილებს ნაწილის დამონტაჟებას. მდგრადი საყრდენის კორპუსი მუშავდება ქვემოდან ჩარჩოს გიდების ფორმის მიხედვით, რომელზედაც იგი დამაგრებულია 9 და ჭანჭიკის 8 საშუალებით. კორპუსის ხვრელებში ორი კამერა მოძრაობს რეგულირებადი ჭანჭიკების გამოყენებით. 3, და სახურავზე გადაადგილებულია ერთი კამერა 5. ხრახნები 2 გამოიყენება კამერების საჭირო მდგომარეობაში დასამაგრებლად.

მოუბრუნებელი სამუშაო ნაწილის სტაციონალურ საყრდენში დაყენებამდე, თქვენ უნდა დაამუშავოთ ღარი შუაში კამერებისთვის, სიგანე ოდნავ აღემატება კამერის სიგანეს (ნახ. 126). თუ სამუშაო ნაწილს აქვს დიდი სიგრძე და მცირე დიამეტრი, მაშინ მისი გადახრა გარდაუვალია. ამის თავიდან ასაცილებლად, დაამუშავეთ დამატებითი ღარი სამუშაო ნაწილის ბოლოსკენ და, მასში მუდმივი საყრდენის დამონტაჟების შემდეგ, დაამუშავეთ მთავარი ღარი შუაში.

ფიქსირებული სტაბილური საყრდენები ასევე გამოიყენება ბოლოების ჭრისა და გრძელი ნაწილების ბოლოების მოსაჭრელად. ნახ. 127 გვიჩვენებს სტაციონარული საყრდენის გამოყენებას ბოლოების მოჭრისას: ნაწილი ფიქსირდება ერთ ბოლოში სამ ყბის ჩამკეტში, ხოლო მეორე დამონტაჟებულია დანარჩენში.

ანალოგიურად, შეგიძლიათ დაამუშაოთ ზუსტი ხვრელი გრძელი ნაწილის ბოლოდან, მაგალითად, გაატაროთ კონუსური ხვრელი ხრახნის ღერძზე ან გაბურღოთ ასეთი ნაწილი მთელ სიგრძეზე.

მოძრავი სტაბილური დასვენება(სურ. 128) გამოიყენება გრძელი ნაწილების შემობრუნების დასასრულებლად. მდგრადი ადგილი დამაგრებულია საყრდენ ეტლზე ისე, რომ იგი მოძრაობს მასთან ერთად შემობრუნებული ნაწილის გასწვრივ, საჭრელის შემდეგ. ამრიგად, იგი მხარს უჭერს ნაწილს პირდაპირ იმ წერტილში, სადაც ძალა გამოიყენება და იცავს ნაწილს გადახრისგან.

მოძრავ მდგრად დასასვენებელს აქვს მხოლოდ ორი კამერა. ისინი გამოყვანილია და დამაგრებულია ისე, როგორც ფიქსირებული საყრდენის კამერები.

სტაბილური საყრდენები ჩვეულებრივი კამერებით არ არის შესაფერისი მაღალსიჩქარიანი დამუშავებისთვის კამერების სწრაფი ცვეთა გამო. ასეთ შემთხვევებში გამოიყენეთ მდგრადი საყრდენები როლიკებით ან ბურთიანი საკისრებით(სურ. 129) ჩვეულებრივი კამერების ნაცვლად, რაც აადვილებს ლილვაკების მუშაობას და ამცირებს სამუშაო ნაწილის გათბობას.

9. ცილინდრული ზედაპირების ბორცვებით შემობრუნების ტექნიკა

როდესაც ამუშავებენ საფეხურის ფორმის ნაწილების პარტიას (საფეხურიანი ლილვაკები) ერთი და იგივე სიგრძით ცალკეული საფეხურების ყველა ნაწილისთვის, ინოვატორები იყენებენ გრძივი გაჩერებას, რომელიც ზღუდავს საჭრელის მოძრაობას და გრძივი კვების ციფერბლატს, რათა შემცირდეს დრო. სიგრძის გაზომვა.

რიპ ღობის გამოყენება. ნახ. 130 გვიჩვენებს გრძივი გაჩერებას. იგი დამაგრებულია წინა ჩარჩოს სახელმძღვანელოზე, როგორც ნაჩვენებია ნახ. 131; გაჩერების დამაგრების ადგილი დამოკიდებულია შემობრუნებული ნაწილის სიგრძეზე.

თუ მანქანაზე არის გრძივი გაჩერება, შესაძლებელია ცილინდრული ზედაპირების დამუშავება რაფებით წინასწარი მარკირების გარეშე, ხოლო, მაგალითად, საფეხურიანი ლილვაკები ერთ ინსტალაციაში ტრიალებს ბევრად უფრო სწრაფად, ვიდრე გაჩერების გარეშე. ეს მიიღწევა გაჩერებასა და საყრდენს შორის სიგრძის შემზღუდველის (საზომი ფილა) მოთავსებით, რომელიც შეესაბამება როლიკებით საფეხურის სიგრძეს.

საფეხურიანი როლიკერის შემობრუნების მაგალითი გაჩერება 1-ის გამოყენებით და საზომი ფილები 2 და 3 ნაჩვენებია სურ. 131-ზე. საფეხურის a 1 შემობრუნება ტარდება მანამ, სანამ კალიბრი არ ეყრდნობა საზომ ფილას 3. ამ კრამიტის მოხსნის შემდეგ შეგიძლიათ დაფქვათ როლიკერის შემდეგი საფეხური, სიგრძე a 2, სანამ კალიპერი არ დაეყრდნობა ფილას 2-ს. ბოლოს, მოხსნის ფილას 2. , ნაბიჯი 3 შემობრუნებულია. როგორც კი კალიპერი გაჩერებას მიაღწევს, აუცილებელია მექანიკური კვების გამორთვა. საზომი ფილის სიგრძე 2 უდრის რაფის სიგრძეს a 3, ხოლო კრამიტის სიგრძე 3 უდრის რაფის სიგრძეს a 2.

მყარი გაჩერებების გამოყენება შესაძლებელია მხოლოდ მანქანებზე, რომლებსაც აქვთ ავტომატური კვების გამორთვა გადატვირთვისას (მაგალითად, 1A62 და სხვა ახალი მანქანების სისტემები). თუ მანქანას არ აქვს ასეთი მოწყობილობა, მაშინ გაჩერების საწინააღმდეგოდ შემობრუნება შესაძლებელია მხოლოდ იმ შემთხვევაში, თუ მექანიკური კვება წინასწარ გამორთულია და საყრდენი ხელით შეჩერდება, წინააღმდეგ შემთხვევაში მანქანის ავარია გარდაუვალია.

გრძივი კვების ციფერბლატის გამოყენებით გრძივი კვების ციფერბლატის გამოყენებით. სამუშაო ნაწილების სიგრძის გაზომვაზე დახარჯული დროის შესამცირებლად, თანამედროვე ლათხები აღჭურვილია გრძივი კვების ციფერბლატი. ეს ციფერბლატი წარმოადგენს დიდი დიამეტრის მბრუნავ დისკს (ნახ. 132), რომელიც მდებარეობს წინსაფრის წინა კედელზე და გრძივი კვების ხელის ბორბლის უკან. დისკის გარშემოწერილობაზე აღინიშნება თანაბარი განყოფილებები. როდესაც ხელის ბორბალი ბრუნავს, ციფერბლატი, რომელიც დაკავშირებულია გადაცემათა კოლოფით გრძივი კვების ბორბალთან, ასევე ბრუნავს. ამრიგად, საყრდენის გარკვეული გრძივი მოძრაობა საჭრელთან შეესაბამება ციფერბლატის ბრუნვას სტაციონარული ნიშნის მიმართ გარკვეული რაოდენობის განყოფილებებით.

საფეხურიანი ნაწილების დამუშავებისას, გრძივი კვების ციფერბლატის გამოყენება ძალიან რაციონალურია. ამ შემთხვევაში ტურნერი, სანამ პარტიიდან პირველი ნაწილის დამუშავებას დაამუშავებს, ჯერ საჭრელით ინიშნავს საფეხურების სიგრძეს კალიბრის გამოყენებით, შემდეგ კი იწყებს მათ დაფქვას. პირველი ეტაპის გადაბრუნების შემდეგ, ის აყენებს გრძივი კიდურის ნულოვან პოზიციას სტაციონარული ნიშნის მიმართ. შემდგომი ნაბიჯების დაფქვისას ის ახსოვს (ან იწერს) აკრიფეს შესაბამის კითხვებს იმავე ნიშნის შესახებ. შემდგომი ნაწილების შემობრუნებისას, ტურნერი იყენებს პირველი ნაწილის შემობრუნებისას დადგენილ მაჩვენებლებს.

Cross Stop-ის გამოყენება. საფეხურიანი ნაწილების დამუშავებისას დიამეტრის გაზომვის დროს დახარჯული დროის შესამცირებლად, ჯვარედინი სტოპი შეიძლება გამოყენებულ იქნას რიგ ლათებში.

ერთ-ერთი ასეთი გაჩერება ნაჩვენებია ნახ. 133. გაჩერება შედგება ორი ნაწილისაგან. ფიქსირებული ნაწილი 1 დამონტაჟებულია ვაგონზე და დამაგრებულია ჭანჭიკებით 2; ბიძგები 6 უმოძრაოა. მოძრავი გაჩერება 3 დამონტაჟებულია და დამაგრებულია ჭანჭიკებით 4 კალიბრის ქვედა ნაწილზე. ხრახნი 5 დაყენებულია ზუსტად საჭირო ნაწილის ზომაზე. ხრახნი 5-ის ბოლო, რომელიც ეყრდნობა ქინძის 6-ს, განსაზღვრავს ნაწილის საჭირო ზომას. ქინძის 6-სა და ხრახნებს შორის 5-განზომილებიანი ფილების მოთავსებით, შეგიძლიათ დაფქვათ ნაწილები სხვადასხვა დიამეტრის საფეხურებით.

10. ჭრის რეჟიმები შემობრუნებისას

ჭრის სიღრმის შერჩევა. შემობრუნებისას ჭრის სიღრმე შეირჩევა დამუშავების შემწეობისა და დამუშავების ტიპის მიხედვით - გაუხეშება ან დასრულება (იხ. გვერდები 101-102).

არხის განაკვეთის შერჩევა. კვება ასევე შეირჩევა დამუშავების ტიპის მიხედვით. ჩვეულებრივ, უხეში შემობრუნებისთვის კვების სიჩქარეა 0,3-დან 1,5 მმ-მდე/ბრუნში, ხოლო ნახევრად დამუშავებისა და დასრულებისას 0,1-დან 0,3 მმ/ბრვ-მდე ნორმალურ საჭრელებთან მუშაობისას და 1,5-3 მმ/მობრუნებისას, როდესაც ვმუშაობთ საჭრელების დიზაინებთან მუშაობისას. კოლესოვი.

ჭრის სიჩქარის შერჩევა. ჭრის სიჩქარე ჩვეულებრივ შეირჩევა სპეციალურად შემუშავებული ცხრილების მიხედვით, რაც დამოკიდებულია საჭრელის გამძლეობაზე, დამუშავებული მასალის ხარისხზე, საჭრელის მასალაზე, ჭრის სიღრმეზე, კვებაზე, გაგრილების ტიპზე და ა.შ. (იხ. მაგალითად. , ცხრილი 6, გვ. 106).

11. ცილინდრული ზედაპირების შემობრუნებისას ხარვეზები და აღკვეთის ღონისძიებები

ცილინდრული ზედაპირების შემობრუნებისას შესაძლებელია შემდეგი სახის დეფექტები:

1) ნაწილის ზედაპირის ნაწილი დაუმუშავებელი დარჩა;

2) მობრუნებული ზედაპირის ზომები არასწორია;

3) შემობრუნებული ზედაპირი კონუსური აღმოჩნდა;

4) შემობრუნებული ზედაპირი ოვალური აღმოჩნდა;

5) დამუშავებული ზედაპირის სისუფთავე არ შეესაბამება ნახაზის მითითებებს;

6) უკანა ცენტრის წვა;

7) ზედაპირების შეუსაბამობა ორივე მხარეს ცენტრებში როლიკერის დამუშავებისას.

1. პირველი ტიპის დეფექტები გამოწვეულია სამუშაო ნაწილის არასაკმარისი ზომებით (დამუშავების არასაკმარისი შემწეობა), სამუშაო ნაწილის ცუდი გასწორებით (გამრუდებით), ნაწილის არასწორი მონტაჟით და არაზუსტი განლაგებით, ცენტრის ხვრელების არასწორი მდებარეობით და გადაადგილებით. უკანა ცენტრი.

2. მობრუნებული ზედაპირის არასწორი ზომები შესაძლებელია საჭრელის არაზუსტად დაყენების გამო ჭრის სიღრმეზე ან ნაწილის არასწორი გაზომვის გამო სატესტო ჩიპების ამოღებისას. ამ ტიპის დეფექტის მიზეზები შეიძლება და უნდა აღმოიფხვრას ტურნერის ყურადღების გაზრდით შესრულებულ სამუშაოზე.

3. შემობრუნებული ზედაპირის შეკუმშვა ჩვეულებრივ მიიღება უკანა ცენტრის წინა მიმართ გადაადგილების შედეგად. ამ ტიპის დეფექტის მიზეზის აღმოსაფხვრელად აუცილებელია უკანა ცენტრის სწორად დაყენება. უკანა ცენტრის არასწორად განლაგების საერთო მიზეზი არის ჭუჭყიანი ან პატარა ჩიპების მოხვედრა ქუდის შეკუმშულ ხვრელში. ყელის ცენტრისა და კონუსური ხვრელის გაწმენდით, დეფექტების ეს მიზეზიც შეიძლება აღმოიფხვრას. თუ გაწმენდის შემდეგაც კი, წინა და უკანა ცენტრების წერტილები ერთმანეთს არ ემთხვევა, შესაბამისად უნდა გადაიტანოთ კუდის სხეული მის ფირფიტაზე.

4. შემობრუნებული ნაწილის ოვალურობა მიიღება, როდესაც ღერძი ამოიწურება მისი საკისრების არათანაბარი ცვეთა ან ჟურნალების არათანაბარი ცვეთა გამო.

5. ზედაპირის არასაკმარისი სისუფთავე შემობრუნებისას შეიძლება გამოწვეული იყოს მრავალი მიზეზის გამო: მაღალი საჭრელი კვება, საჭრელის გამოყენება არასწორი კუთხით, საჭრელის ცუდი სიმკვეთრე, საჭრელი წვერის გამრუდების მცირე რადიუსი, ნაწილის მასალის მაღალი სიბლანტე, საჭრელის ვიბრაცია დიდი გადახურვის გამო, საჭრელის არასაკმარისად ძლიერი დამაგრება ხელსაწყოს დამჭერში, გაზრდილი ხარვეზები საყრდენის ცალკეულ ნაწილებს შორის, ნაწილის ვიბრაცია მისი სუსტი დამაგრების გამო ან საკისრებისა და ღეროების ჟურნალების ცვეთა გამო.

ქორწინების ყველა ზემოთ ჩამოთვლილი მიზეზი დროულად შეიძლება აღმოიფხვრას.

6. კუდის მყარი ცენტრის დაწვა შეიძლება გამოწვეული იყოს შემდეგი მიზეზებით: ნაწილი ზედმეტად მჭიდროდ ფიქსირდება ცენტრებს შორის; ცენტრალური ხვრელის ცუდი შეზეთვა; სამუშაო ნაწილის არასწორი განლაგება; მაღალი ჭრის სიჩქარე.

7. გადამამუშავებელ ზედაპირებს შორის შეუსაბამობა ცენტრებში ორივე მხრიდან მობრუნებისას მიიღება ძირითადად წინა ცენტრის ამოწურვის ან სამუშაო ნაწილზე ცენტრალური ხვრელების გაჩენის შედეგად. დეფექტების თავიდან ასაცილებლად, აუცილებელია შეამოწმოთ სამუშაო ნაწილის ცენტრალური ხვრელების მდგომარეობა დამუშავების დასრულებისას და ასევე უზრუნველყოთ, რომ არ იყოს გამონადენი სათაურის ცენტრში.

12. უსაფრთხოების ზომები ცილინდრული ზედაპირების შემობრუნებისას

სახამებლებზე დამუშავების ყველა შემთხვევაში საჭიროა ყურადღება მიაქციოთ ნაწილისა და საჭრელის ძლიერ დამაგრებას.

ცენტრებში დამუშავებული ნაწილის დამაგრების საიმედოობა დიდწილად დამოკიდებულია ცენტრების მდგომარეობაზე. გაცვეთილ ცენტრებთან მუშაობა არ შეიძლება, ვინაიდან ჭრის ძალის ზემოქმედების ქვეშ მყოფი ნაწილი შეიძლება ცენტრებიდან მოწყვეტილიყო, გვერდზე გაფრინდეს და ტურნერი დაზიანდეს.

ნაწილების ცენტრებში და ჩამკეტებში დამუშავებისას, დამჭერისა და ჩამკეტის ყბების ამობურცული ნაწილები ხშირად იჭერს მუშის ტანსაცმელს. ამ იგივე ნაწილებმა შეიძლება გამოიწვიოს თქვენი ხელების დაზიანება ნაწილის გაზომვისას და მანქანის გაწმენდისას მოძრაობისას. უბედური შემთხვევის თავიდან ასაცილებლად დამჭერებზე უნდა დამონტაჟდეს დამცავი დამცავი ან დამჭერები, ხოლო ყბის ჩამკეტები უნდა იყოს დაცული. უსაფრთხოების დამჭერის სრულყოფილი ტიპი ნაჩვენებია ნახ. 134. 3 რგოლი ფარავს არა მარტო ბოლტის 2-ის თავს, არამედ მამოძრავებელი ჩაკის 1 ქინძისთავს.

ტურნერის ხელებისა და ტანსაცმლის დასაცავად ჩაკის ან წინა პლასტმასის ამოვარდნილი ნაწილებისგან, გამოიყენება სპეციალური დამცავი თანამედროვე სახამებებზე (სურ. 135). მოწყობილობის გარსაცმები 1 დაკიდებული უკავშირდება ქინძისთავ 2-ს, რომელიც ფიქსირდება თავსახურის სხეულზე.

ცენტრებში ნაწილების დამონტაჟებისას ყურადღება უნდა მიაქციოთ ცენტრის ხვრელების სისწორეს. თუ მათი სიღრმე არასაკმარისია, ბრუნვის დროს შესაძლოა ნაწილი ჩამოვარდეს ცენტრებიდან, რაც ძალიან საშიშია. ანალოგიურად, ჩაკში ნაწილის დამაგრების შემდეგ, თქვენ უნდა შეამოწმოთ ამოღებულია თუ არა გასაღები. თუ გასაღები რჩება ჩაკში, მაშინ როდესაც spindle ბრუნავს ის მოხვდება ჩარჩოში და გაფრინდება გვერდზე. ამ შემთხვევაში მანქანა შეიძლება დაიშალოს და მუშა დაშავდეს.

ავარიების მიზეზი ხშირად არის ჩიპები, განსაკუთრებით სანიაღვრე ჩიპები, რომლებიც ჭრის მაღალი სიჩქარით უწყვეტი ლენტით იშლება. ასეთი ნამსხვრევები არასოდეს უნდა მოიხსნას ან მოიჭრას ხელით; მათ შეიძლება გამოიწვიოს მძიმე ჭრილობები და დამწვრობა. ჩიპების ამომრთველები უნდა იქნას გამოყენებული შეძლებისდაგვარად. უკიდურეს შემთხვევაში, როდესაც ჩიპის გატეხვა არ არის მიღწეული, ის უნდა მოიხსნას სპეციალური კაუჭით.

მასალების დამუშავებისას, რომლებიც წარმოქმნიან მოკლე მობრუნებულ ჩიპებს, აუცილებელია გამოიყენოთ დამცავი სათვალეები ან გამოიყენოთ დამცავი მინისგან ან ცელულოიდისგან დამზადებული დამცავი ფარები (სურ. 136), რომლებიც დამაგრებულია ეტლზე დაკიდებულ სადგამზე. თქვენ უნდა მოიშოროთ მტვრევადი ლითონების (თუჯი, მყარი ბრინჯაო) დამუშავების შედეგად წარმოქმნილი პატარა ნამსხვრევები არა ხელით, არამედ ფუნჯით.

ხელის დაზიანებები შეიძლება მოხდეს საჭრელების დამონტაჟებისა და დამაგრებისას, გასაღების მოწყვეტის შედეგად ხელსაწყოს დამჭერის სამონტაჟო ჭანჭიკების თავებიდან. გასაღები იშლება, როდესაც გასაღების ყბები და ჭანჭიკები ცვდება. თუმცა, ხშირად მარცხი ხდება იმის გამო, რომ ტურნერი იყენებს გასაღებს, რომლის ზომა არ შეესაბამება ჭანჭიკის ზომას.

საჭრელის დაყენება ცენტრების სიმაღლეზე ყველა სახის შეუფერებელი საყრდენის გამოყენებით (ლითონის ნამსხვრევები, საჭრელი ხერხის ნაჭრები და ა.შ.) არ უზრუნველყოფს საჭრელის სტაბილურ მდგომარეობას მუშაობის დროს. ჩიპების ზეწოლის ქვეშ, ასეთი ბალიშები გადაადგილებულია და საჭრელის დამონტაჟება ხდება არასტაბილური. ამავდროულად სუსტდება საჭრელის დამაგრებაც. შედეგად, ბორბალი და საჭრელი შეიძლება გადმოხტეს ხელსაწყოს სამაგრიდან და დააზიანონ ქარხნის ოპერატორი. გარდა ამისა, საჭრელის დაყენებისას და მანქანაზე მუშაობისას, ხელები შეიძლება დაზიანდეს ლითონის ბალიშების ბასრი კიდეებით. ამიტომ, რეკომენდირებულია, რომ ყველა ტურნერს ჰქონდეს საყრდენი ბლოკების ნაკრები, განსხვავებული სისქით, კარგად დამუშავებული საყრდენი თვითმფრინავებით და კიდეებით.

საკონტროლო კითხვები 1. როგორ სწორად დავაყენოთ საჭრელი ხელსაწყოს სამაგრში?

2. როგორ შევამოწმოთ საჭრელი წვერის პოზიცია ცენტრალურ ხაზთან შედარებით?

3. როგორ ხდება ნაწილების მონტაჟი და დამაგრება ცილინდრული ზედაპირების შემობრუნებისას?

4. რა განსხვავებაა წინა და უკანა ცენტრების საოპერაციო პირობებს შორის?

5. როგორ აგებულია მბრუნავი ცენტრი და რა შემთხვევებში გამოიყენება?

6. როგორ მუშაობს ფლუით წინა ცენტრი და რა უპირატესობა აქვს მას?

7. როგორ შევამოწმოთ ცილინდრული ზედაპირის შემობრუნების ცენტრების სწორი მონტაჟი?

8. როგორ მუშაობს თვითცენტრირებული ჩაკი? დაასახელეთ მისი დეტალები, ინსტალაციისა და სამუშაოდ მომზადების წესები.

9. როგორ გავასწოროთ ნაწილი ოთხყბიან ჩაკში დაყენებისას?

10. რა დანიშნულება აქვს ჯვარედინი კვების ხრახნიანი ციფერბლატის?

11. რისთვის გამოიყენება გრძივი კვების ციფერბლატი? როგორ არის აშენებული?

12. რისთვის გამოიყენება სტაბილური დასვენებები და რა შემთხვევაში გამოიყენება?

13. როგორ მუშაობს ფიქსირებული სტაბილური დასვენება?

14. როგორ არის აგებული მოძრავი მდგრადი დასასვენებელი?

15. როგორ მზადდება ლილვის ბლანკი მუდმივ მდგომარეობაში დასაყენებლად?

16. მოიყვანეთ გრძივი გაჩერების გამოყენების მაგალითი; ჯვრის გაჩერება.

17. რა სახის დეფექტებია შესაძლებელი ცილინდრული ზედაპირების შემობრუნებისას? როგორ მოვიშოროთ ქორწინების მიზეზები?

18. ჩამოთვალეთ უსაფრთხოების ძირითადი წესები ცილინდრული ზედაპირების შემობრუნებისას.

მათი ნაწილების მითითებული სიზუსტის, ზომებისა და კონფიგურაციის მიხედვით

დამუშავებული ლათებზე ცენტრებში და ჩაკებში, კვადრატებზე და

მანდრილები.

დამუშავება ცენტრებში. ნაწილების დამუშავების ყველაზე გავრცელებული მეთოდი

ლილვების ტიპი მუშავდება ცენტრებში, ხოლო ცენტრალური ხვრელები კეთდება სამუშაო ნაწილის ბოლო ზედაპირებზე. სამუშაო ნაწილზე ბრუნვის გადასაცემად გამოიყენება მამოძრავებელი ჩაკი და დამჭერი, რომლებიც დამაგრებულია სამუშაო ნაწილის ბოლოს ხრახნით. დამჭერის თავისუფალი ბოლო, მამოძრავებელი ჩაკის ღარით ან ქინძისთავით, იწვევს ნაწილის ბრუნვას.

ცენტრებში დამუშავების უპირატესობა ის არის, რომ ნაწილის დამონტაჟებისას

არ არის საჭირო მისი შერიგება.

ლათებზე გამოიყენება სხვადასხვა ტიპის ცენტრები.

მაღალი სიჩქარითა და მსუბუქი დატვირთვით შემობრუნების დასრულებისას ცენტრი აღჭურვილი უნდა იყოს მყარი შენადნობის VK6 კლასის ჩანართებით, როდესაც

საშუალო სიჩქარითა და დატვირთვით ნახევრად დაბრუნებისთვის - ხარისხი T5K10, უხეში შემობრუნებისთვის დაბალი სიჩქარით, მაგრამ მნიშვნელოვანი დატვირთვით - კლასი VK8.

ხრახნის უკანა ცენტრი, წინაგან განსხვავებით, ასრულებს ტარების როლს, რადგან ფარდობითი მოძრაობა ხდება მასსა და სამუშაო ნაწილს შორის, და

აქედან გამომდინარე ხახუნის. ამიტომ, ნაწილების მაღალი სიჩქარით დამუშავებისას (v> 75 მ/წთ), გამოიყენება მბრუნავი უკანა ცენტრები ბურთულიანი ან გორგოლაჭებით, რომელთა კონსტრუქციები სტანდარტიზებულია მცირე, საშუალო და მძიმე ტვირთისთვის.

მბრუნავი ცენტრების მინუსი არის მათი დაბალი სიხისტე და ჭრის დროს ვიბრაციის გამოწვევის ტენდენცია, განსაკუთრებით გარკვეული ცვეთა და გაზრდილი კლირენსი საკისრებში.

დამუშავებისას ნაწილი თბება და მისი სიგრძე იზრდება, რაც

იწვევს ცენტრზე დატვირთვის გაზრდას და ნაწილის მოხრას. დამახინჯების თავიდან აცილების მიზნით, ზოგიერთი თანამედროვე მანქანა იყენებს კუდის კვარცხლბეკის დიზაინს, რომელიც იძლევა ნაწილის თავისუფალ გაფართოებას (დისკის ზამბარებით კომპენსირებული მოწყობილობების დანერგვის გამო).

მანქანების ცენტრებზე ნაწილების დაყრა არ უზრუნველყოფს მათ სტაბილურ პოზიციას ღერძის გასწვრივ, ვინაიდან ცენტრის ხვრელების სიღრმე შეიძლება განსხვავებული იყოს.

ღერძის გასწვრივ ყველა ნაწილის ერთნაირი განლაგების უზრუნველსაყოფად, როდესაც

ცენტრალური ხვრელების სხვადასხვა სიღრმეები ხრახნის სათავეში და

მრავალსაჭრელი მანქანები, გამოიყენეთ მცურავი ცენტრები. იმავე ნაწილის მცურავ წინა ცენტრში დაყენებისას, ლილვის მარცხენა ბოლოს პოზიცია მთელი ჯგუფის სამუშაო ნაწილებისთვის განისაზღვრება გაჩერებით და შენარჩუნდება მუდმივი. ამ შემთხვევაში, სამონტაჟო და საზომი ბაზები გასწორდება და პოზიციონირების შეცდომა ნულის ტოლი იქნება.

დისკის ჩამკეტის გამოყენება დამჭერით დაკავშირებულია უამრავ მინუსთან. მათ შორისაა: დამჭერის დამონტაჟებისა და მოხსნის დიდი დამხმარე დრო; ნაწილის დამუშავების შეუძლებლობა მთელ სიგრძეზე გადაუწყობის გარეშე; უსაფრთხოების სამუშაო პირობების უზრუნველსაყოფად სირთულე სამაგრის და ამოძრავების ჩამკეტის ამობურცული ნაწილების გამო და ა.შ.

თანამედროვე დიზაინის მაღალსიჩქარიან მამოძრავებელ მოწყობილობებს არ გააჩნიათ ეს ნაკლოვანებები, რაც უზრუნველყოფს როგორც ნაწილის სწორ განლაგებას, ასევე ბრუნვის გადაცემას სამაგრის გამოყენების გარეშე.

გრძელი ნაწილების დამუშავებისას, როდესაც ნაწილის სიგრძის შეფარდება მის დიამეტრთან არის l: d> 12-15, გამოიყენება სტაბილური დასვენებები. არის მოძრავი და ფიქსირებული საყრდენები.

არა ხისტი საფეხურიანი და განსაკუთრებით მძიმე ნაწილების დამუშავება ხდება გამოყენებით

ფიქსირებული დასასვენებელი, რომელიც დამონტაჟებულია და დამაგრებულია მანქანის საწოლზე.

500 მმ-ზე ნაკლები ცენტრის სიმაღლის მანქანაზე არახისტი გლუვი ცილინდრული ნაწილების დამუშავებისას გამოიყენება მოძრავი საყრდენი, რომელიც დამონტაჟებულია და ფიქსირდება საყრდენზე და მოძრაობს მასთან მუშაობის დროს.

ფიქსირებული მდგრადი საყრდენის მქონე ნაწილის დასაყენებლად აუცილებელია მასზე კისრის დამუშავება მდგრადი საყრდენის კამერების ქვეშ. ვინაიდან კისერი არის დეტალებისთვის

დამატებითი ბაზა, მაშინ უნდა დამუშავდეს მინიმალური

გადახრები გეომეტრიული ფორმისგან. თუ ცივად გამოყვანილი ფოლადი გამოიყენება სამუშაო ნაწილად, მაშინ მდგრადი დასასვენებელი კამერები დამონტაჟებულია დაუმუშავებელ ზედაპირზე.

განსაკუთრებით მოქნილი ლილვების დამუშავებისას, ჟურნალის დამუშავებისას კამერების ქვეშ

სტაბილური დასვენება რთულია; ამის ნაცვლად, გამოიყენეთ ბუჩქი დამუშავებული გარედან

ზედაპირი. ეს ბუჩქი დამაგრებულია ლილვზე რვა ჭანჭიკით (ოთხი ბუჩქის თითოეულ ბოლოზე). მისი პოზიცია აპარატის ცენტრალურ ხაზთან შედარებით მოწმდება მის გარე ზედაპირზე და რეგულირდება ხრახნიანი ჭანჭიკების გამოყენებით. ასეთი ბუჩქის გარე ზედაპირი საყრდენი იქნება სტაბილური დასვენების კამერებისთვის.

ნაწილის მოძრავი მდგრადი საყრდენით დამუშავებისას, არ დაახეხოთ მასზე კისერი.

აუცილებელია, რადგან 1-ლი მუდმივი დასვენების კამერების დაყენების საფუძველია დამუშავებული ზედაპირი, რომლის გასწვრივ ისინი მოძრაობენ. მოძრავი მდგრადი დასვენების გამოყენებისას, მანძილი a ჭრის ძალის გამოყენების წერტილსა და კამერების მიერ შექმნილ საყრდენს შორის რჩება მუდმივი ნაწილის მთელი დამუშავების განმავლობაში.

დამუშავება ვაზნებში. როგორც წესი, მძიმე და

მოკლე (l:d= 1.5) ნაწილები.

თხელკედლიანი ბუჩქების დასამაგრებლად დამუშავებული გარედან

ზედაპირები, გამოიყენება დამატებითი კამერები გაფართოებული სამუშაო ზედაპირებით.

ბოლო ზედაპირების დამუშავებისას თხელი დისკების დასამონტაჟებლად

გამოიყენება ელექტრომაგნიტური ვაზნები და ვაზნები მუდმივი მაგნიტებით.

დამუშავება კვადრატებზე. იმ შემთხვევებში, როდესაც ნაწილის ფორმა არ იძლევა საშუალებას

დააინსტალირეთ და დაამაგრეთ იგი ჩაკში ან პირდაპირ წინა პლანზე, გამოიყენეთ დამატებითი მოწყობილობა კვადრატის სახით, რომელიც დამაგრებულია უშუალოდ წინა პლანზე. სკვერებზე მბრუნავი მასების ასიმეტრიული განლაგების მქონე სპინდლის ღერძთან მიმართებაში, აუცილებელია დაბალანსება შეასრულოს საფარზე წონის მიმაგრებით.

მანდრილის დამუშავება. ნაწილების გარე ზედაპირების უკვე ზუსტად დამუშავებული ნახვრეტით მობრუნებისას გამოიყენება მანდრილები მათ დასაყენებლად და დასამაგრებლად. ხელმისაწვდომია მანდრილების სხვადასხვა დიზაინი.

კონუსური. მანდრილის შუა ნაწილი დამზადებულია ძალიან პატარა კონუსურით - 1/2000.

დიამეტრი D1 მზადდება ოდნავ უფრო მცირე, ვიდრე სამუშაო ნაწილის ხვრელის ყველაზე მცირე დიამეტრი. ნაწილს სპილენძის ჩაქუჩის დარტყმით ან პრესის ქვეშ აჭერენ მასზე და იჭერენ მასზე ხახუნის საშუალებით. კონუსური მანდრილის მინუსი არის ის, რომ მასზე ნაწილის პოზიცია დამოკიდებულია წარმოების ტოლერანტობაზე. ასეთი მანდრილი უვარგისია კონფიგურირებულ მანქანაზე მუშაობისთვის.

გლუვი ჩარჩოები.

დამუშავებული ნაწილის ამოსაღებად მანდრილიდან, უბრალოდ გაშალეთ იგი ოდნავ

კაკალი და ამოიღეთ გამრეცხი, რომელსაც აქვს ამოჭრილი. მანდრილის სამუშაო ნაწილის დიამეტრი D2 დამზადებულია 7 ხარისხის მოცურების გამოყენებით. ამრიგად, ნაწილის დამონტაჟების შესაძლო შეცდომა დევს კლირენსის ფარგლებში მითითებული მორგებისა და ნაწილის ხვრელის მოცემულ დიამეტრში.

გაფართოებული მანდრილებიგამოიყენება ნაწილების დასამაგრებლად, რომლებშიც ხვრელების დიამეტრის განსხვავებამ შეიძლება მიაღწიოს 0,5-2,0 მმ.

მანდრილები დისკის ზამბარებითუფრო ზუსტია ვიდრე ზემოთ განხილული. ისინი გამოიყენება მცირე ნაწილების დასამაგრებლად.