Největší přesnosti při obrábění součásti lze dosáhnout, když se celý proces obrábění provádí z jedné základny s jednou instalací, protože v důsledku možných posunů při každé nové instalaci se do vzájemné polohy os ploch zanese chyba. Vzhledem k tomu, že ve většině případů není možné kompletně zpracovat díl na jednom stroji a je nutné provést zpracování na jiných strojích, je pro dosažení co největší přesnosti nutné provést všechny další instalace dílu na tom či onom stroj, pokud možno na stejné základně.

Princip stálosti báze spočívá v tom, že k provádění všech operací zpracování na součásti se používá stejná báze.

Pokud to vzhledem k povaze zpracování není možné a je nutné vzít jako podklad jiný povrch, pak jako nový podklad je nutné zvolit takový zpracovaný povrch, který je určen přesnými rozměry ve vztahu k povrchy, které nejvíce ovlivňují činnost součásti v sestaveném stroji.

Vždy musíme pamatovat na to, že každý přechod z jedné základny na druhou zvyšuje kumulaci instalačních chyb (chyby v poloze obrobku vůči stroji, upínači, nástroji).

Při výběru základů pro různé účely je třeba se snažit použít stejný povrch jako různé základny, protože to také pomáhá zvýšit přesnost zpracování.

V tomto ohledu je vhodné, pokud je to možné, použít jako měřící základnu instalační základnu; Ještě vyšší přesnosti zpracování lze dosáhnout, pokud je montážním základem instalace i měření. To je princip spojování bází.

Rozhodnutí o možnosti použití montážní základny jako měřící základny závisí na tom, jakou velikost dílu je nutné přesně udržovat a od jaké plochy lze velikost při měření měřit.

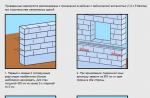

Podle Obr. 3.4.a velikost je přesně udržována X; tato velikost se měří od povrchu A-A, který je v tomto případě jak měřící, tak i nastavovací základnou.

Podle Obr. 3.4.b velikost je přesně udržována na, počítá se od plochy B-B, která je tedy v tomto případě měřicí základnou; montážní základnou je stále plocha A-A, na kterou je v obou případech osazen obrobek.

Obrázek 3.4 - Montážní a měřící základny

Rozměry základny by měly umožňovat spolehlivé a pevné upevnění součásti a zajistit, že její poloha zůstane během zpracování nezměněna; základní povrchy by neměly být deformovány silou, kterou vnímají, ke které dochází během zpracování; musí být umístěny tak, aby přímo absorbovaly řezné a upínací síly a byly co nejblíže opracovávaným plochám. Pro splnění těchto požadavků je nutné zajistit těsné usazení obrobku k nosným plochám přípravku nebo stroje. Toho je dosaženo vhodnými upínacími zařízeními, která zajistí součást dostatečně pevně, aniž by ji zdeformovala.

Pružné deformace součásti, vznikající jak upínacími silami, tak i řeznou silou, mají značný vliv na přesnost zpracování, zejména při nedostatečné tuhosti, protože přesně opracovaný povrch součásti, deformovaný upínacími silami, po odstranění díl z upínacího přípravku se může zdeformovat v důsledku zpětných deformací dílu osvobozeného od upínacích sil. Aby se součást při upnutí nedeformovala, je nutné působit proti upínacím silám reakcí podpěr umístěných tak, aby plochy obrobku byly pevně podepřeny a aby upínací síly vytvářely v obrobku pouze tlakové napětí. Výpočet upínací síly by měl vycházet z velikosti řezné síly s přihlédnutím k jejímu směru a místu působení.

Zpracování dílu začíná povrchem, který slouží jako montážní základna pro další operace. K opracování tohoto povrchu, tedy k provedení první operace, je jako hrubovací základ nutné vzít, jak již bylo zmíněno, neošetřený povrch, který by měl být co nejčistší, hladký a rovný, bez otřepů a sklonů (poslední jmenovaný se používají při výrobě odlitků, výkovků, výlisků). Pokud neexistuje povrch, který by tyto požadavky vyhovoval, jsou na obrobcích vyrobeny speciální montážní nálitky, na kterých je díl založen při zpracování jeho montážního povrchu (montážní základna),

Poté, když je povrch instalace zpracován, jsou zpracovány zbývající povrchy, přičemž je třeba dodržet určitou sekvenci a mít na paměti, že zpracování každého následujícího povrchu může narušit dříve zpracovaný povrch. K tomu dochází, protože odstranění vrstvy kovu z povrchu dílu řezným nástrojem způsobí přerozdělení vnitřních pnutí v materiálu dílu, což vede k jeho deformaci.

V souvislosti s tímto jevem se nejprve zpracovávají povrchy, u kterých jsou vyžadovány menší požadavky na přesnost, a poté povrchy, které musí být přesnější. Povrch, který se zpracovává jako poslední, je ten, který musí být nejpřesnější a má největší význam pro provoz dílu v montovaném stroji. Pokud podle podmínek zpracování musí být tento povrch zpracován dříve, pak po zpracování všech ostatních povrchů musí být znovu zpracován pro zarovnání a získání konečné velikosti.

Například obrábění ozubených kol obvykle začíná obráběním díry, protože ta (jak je uvedeno výše) slouží jako základ pro další operace. Ale protože tento otvor lícuje s povrchem hřídele, na kterém je toto kolo nasazeno, spolupracuje s ním ve smontovaném stroji, a proto musí být velmi přesný, protože se jedná o montážní základnu, pak po sérii operací opracování konců ozubených kol s vybroušením otvoru.

Pokud je nutné přesné zpracování, měly by být pokud možno jako instalační základy zvoleny hlavní základny, spíše než pomocné, protože v tomto případě lze zpracování provést s minimální chybou. Při zpracování z pomocných databází vždy vznikají další chyby.

Pokud při provádění určitých operací hrozí závady v důsledku specifických podmínek zpracování, měly by být tyto operace provedeny na začátku procesu zpracování co nejdříve, aby v případě závad byla zbytečná práce vyloučeno.

Způsob upevnění a instalace obrobku do stroje se volí s ohledem na přesnost zpracování, rozměry a tuhost materiálu. Středové obrábění je jednou z široce používaných metod soustružení dílů na soustružnických zařízeních.

Kdy použít středovou montáž

instalace obrobku pomocí trnu: 1 - střední část trnu; 2 - plochý; 3 — středové otvory; 4 - prázdné

- Takto se obrábějí dlouhé díly, jejichž délka je pětinásobkem průměru;

- pokud potřebujete vytvořit soustřednost povrchů během fixace;

- další fáze soustružení probíhá na brusném zařízení;

- technologie neposkytuje jiné metody.

Technologie upevnění

Obrobek je upevněn ve středech pomocí speciálních trnů. K tomu by kužel trnu neměl překročit 1:2000. V přípravné fázi jsou na koncích dílu vytvořeny středové vybrání, do kterých budou vsazeny vrcholy obou středů. Trn je ošetřen lubrikantem a polotovar je pevně stažen. Pro větší hustotu jemně poklepejte na konec trnu dřevěným špalíkem. Zajištění dílu v tomto typu trnu se může lišit v závislosti na jeho průměru.

Pohyb polotovaru je přenášen přes unášecí sklíčidlo, které je nasazeno na závit vřetena. Čep hnacího sklíčidla nutí polotovar otáčet. Tento způsob je pro obsluhu stroje nebezpečnější, proto je vhodnější použít čelní desku pohonného typu s ochranným krytem. Šroub je zajištěn svěrkou, která dosedá na plošku trnu.

Montáž obrobků s otvory (například ozubená kola nebo pouzdra) se provádí pomocí středicích trnů různých tvarů. Jeden typ trnu má hrdlo válcového tvaru, na které je umístěn obrobek a zajištěný podložkou a maticí. Matice je přitlačena k límci a zajišťuje výslednou konstrukci. Svorka je připevněna vlevo pomocí šroubu. Díl je upevněn v soustruhu pomocí vybrání na koncových částech trnu.

Středové návrhy

Soustružnická centra mohou mít různá provedení. Nejběžnější je kužel, na který se nasazuje obrobek a také kuželová stopka. Stopka musí lícovat s otvory pinoly a vřetena stroje.

K zajištění obrobků vnějšími kužely se používají reverzní středy. Zkosený konec by se měl shodovat se středem stopky. Pro kontrolu shody se střed zasune do vřetena a spustí se při nízkých otáčkách. Provozuschopnost dílu je indikována nepřítomností házivosti.

Zadní střed je nejčastěji stacionární, přední střed se otáčí s obrobkem a vřetenem. V důsledku tření oba povrchy selhávají, proto je nutné aplikovat mazivo:

- křída - 25 %;

- tuk - 65%;

- grafit - 5 %;

- síra - 5%.

Před smícháním je nutné rozemlít síru a křídu na prášek bez hrudek. Pokud není použito mazivo, povrchy středů se zbortí a jejich konfigurace se změní.

Při soustružení obrobků vysokou rychlostí se středy rychleji opotřebovávají a otvor na konci samotného dílu se zvětšuje. Aby se omezilo zničení zadního kužele, je na něj natavena vrstva odolná proti opotřebení.

Standardní střed se používá při otáčkách do 120 ot./min. Při práci s objemnými a těžkými obrobky při vysokých rychlostech, při odstraňování velkých třísek, má struktura malou tuhost: díl začne vibrovat a lze jej vytlačit.

Proto používají otočné středy namontované v zadním nosiči. Obsahuje vřeteno, které se otáčí v ložisku s kosoúhlým stykem. Pro vysoké zatížení je vhodnější válečkové ložisko, pro střední zatížení kuličkové ložisko.

Ladění zařízení

Chcete-li získat válcový díl během soustružení, musíte zarovnat středy s osou vřetena a pohybovat frézou podél ní.

Správnost ladění se kontroluje následovně: obě centra se přiblíží k sobě. Když jsou jejich horní části zarovnány, můžete obrobek zajistit a začít s ním otáčet.

V opačném případě je nutné zkontrolovat polohu zadního sloupku, jinak nelze povrch dílu svést do kužele. Někdy se středy nesrovnají kvůli nečistotám ve vřetenu a brku, takže je třeba je nejprve vyčistit. Pokud po všech postupech bití pokračuje, je třeba jej vyměnit.

Po kontrole polohy můžete obrobek zajistit:

- Brk prodloužíme ze stojanu o 35 - 45 mm.

- Zadní nosič se pohybuje podél lůžka a je upevněn na správném místě.

- Zpracujeme zářez v obrobku, který bude zarovnán se zadním sloupkem.

- Zkombinujeme polotovar s předním středem a přidržením vložíme kužel zadního sloupku do připraveného vybrání dílu. Výstup brka ze zadního sloupku by měl být malý. Čím kratší dosah, tím stabilnější a tužší brk.

- Polotovar otočíme a brk zatlačíme do stojanu.

Je třeba mít na paměti, že při soustružení nástroj tlačí na obrobek. V důsledku toho, pokud je fréza špatně zajištěna nebo umístěna nesprávně, může díl vylétnout. Proto je instalace a upevnění ve středech velmi důležitým bodem při soustružení.

Video ukazuje soustružení součásti upevněné ve středech:

Krátké díly jsou obvykle instalovány a zajištěny ve sklíčidlech, které se dělí na jednoduché a samostředící.

Čtyři čelisti sklíčidla

Jednoduchá sklíčidla se obvykle vyrábějí se čtyřmi čelistmi (obr. 41). U takových sklíčidel se každá ze čtyř vaček (1, 2, 3 a 5) pohybuje vlastním šroubem 4 nezávisle na ostatních. To umožňuje instalovat a zajistit díly s asymetrickým vnějším tvarem. Při zajišťování dílu ve čtyřčelisťovém sklíčidle je nutné jej správně nainstalovat, aby při otáčení nenarážel.

Rýže. 41 Jednoduché čtyřčelisťové sklíčidlo

Správnou instalaci dílu lze zkontrolovat pomocí tloušťkovací jehly (obr. 42). Tloušťkovací jehla se přivede na testovaný povrch, přičemž mezi nimi zůstane mezera 0,3-0,5 mm. Díly hlásí pomalé otáčení a sledují, jak se tato mezera mění. Na základě výsledků pozorování jsou některé vačky vytlačeny a jiné zatlačeny, dokud se mezera nestane stejnoměrnou po celém obvodu součásti. Poté je díl konečně zajištěn všemi čtyřmi vačkami, přičemž je postupně zatlačíte klíčem.

Po zajištění dílu ve sklíčidle nezapomeňte vyjmout klíč. Pokud tak neučiníte, stroj se může během spouštění rozbít; navíc je pracovník vystaven riziku úrazu.

Samostředicí sklíčidla

Samostředicí sklíčidla (obr. 43) jsou ve většině případů tříčelisťová a mnohem méně často dvoučelisťová. Tato sklíčidla jsou velmi vhodná k použití, protože všechny vačky se pohybují současně, díky čemuž je součást s válcovým povrchem (vnější nebo vnitřní) instalována a upnuta přesně podél osy vřetena; Kromě toho se výrazně zkracuje čas na instalaci a zajištění dílu.

Na Obr. 43 a je znázorněno tříčelisťové samostředící sklíčidlo. V něm se vačky posouvají pomocí nástrčného čtyřhranného klíče, který se zasune do čtyřbokého otvoru 1 (obr. 43, a a b) jednoho ze tří kuželových kol 2. Tato kola jsou v záběru s velkým kuželovým kolem 3. Na zadní ploché straně kola 3 je navlečena víceotáčková spirálová drážka 4 (obr. 43, b). Do jednotlivých závitů této drážky vstupují svými spodními výstupky všechny tři vačky 5. Při otočení jednoho z ozubených kol 2 klíčem se rotace přenese na ozubené kolo 3. Otáčením posouvá všechny tři vačky současně a rovnoměrně podél drážky těla náboje skrz spirálovou drážku 4. Jak se kotouč se spirálovou drážkou otáčí jedním nebo druhým směrem, vačky se pohybují blíže nebo dále od středu, respektive upínají nebo uvolňují součást.

Je třeba dbát na silné upnutí dílu v čelistech sklíčidla. Je-li nábojnice v dobrém stavu, pak je pevné upnutí dílu zajištěno použitím klíče s běžnou rukojetí (obr. 44). Jiné způsoby upínání, například upínání pomocí klíče a dlouhé trubky umístěné na rukojeti, jsou zakázány.

Obr. 43 - Tříčelisťové samostředící sklíčidlo

Po upnutí dílu nenechávejte klíč ve sklíčidle, protože to může vést k nehodě nebo selhání zařízení.

Chuck čelisti

Čelisti sklíčidla se používají kalené a surové. Obvykle se používají kalené vačky, protože se pomalu opotřebovávají. Ale při upnutí takovými čelistmi zůstávají na dílech s čistě opracovanými povrchy stopy ve formě promáčklin z čelistí. Aby se předešlo promáčknutí, doporučuje se v těchto případech použít surové (nekalené) vačky, které jsou přesně opracovány (napasovány) na průměr v nich upevněného dílu.

Surové čelisti jsou také vhodné, protože je lze periodicky vyvrtávat frézou a tím eliminovat házení sklíčidla, které je při dlouhodobém provozu nevyhnutelné. Vačky jsou vyvrtány přesně na velikost dílu, který je v nich upevněn.

Instalace a upevnění dílů do sklíčidla s podpěrou ze zadního středu se používá při zpracování dlouhých a relativně tenkých dílů (obr. 44), které nestačí zajistit pouze ve sklíčidle, protože řezná síla a hmotnost sklíčidla vyčnívající část dílu jej může ohnout a vytrhnout ze sklíčidla.

Při vyjímání dílu stiskněte čelisti na sklíčidle a podepřete díl levou rukou, sejměte z něj zadní střed, k čemuž otočte ručním kolem pravou rukou

Na hlavní

oddíl pět

Základní operace a práce,

prováděné na soustruhu

Kapitola XI

Soustružení vnějších válcových ploch

Soustruhy lze použít ke zpracování dílů, jejichž povrchy mají tvar rotačních těles. Většina dílů používaných ve strojírenství má válcové povrchy, jako jsou válečky, pouzdra atd.

1. Frézy pro podélné soustružení

Pro podélné broušení se používají průchozí frézy. Procházející frézy se dělí na hrubý A dokončovací práce.

Hrubovací frézy (obr. 99) jsou určeny pro hrubé broušení - odizolování, prováděné za účelem rychlého odstranění přebytečného kovu; často se jim říká peeling. Takové frézy jsou obvykle vyrobeny se svařovanou nebo pájenou, případně mechanicky připevněnou deskou a jsou vybaveny dlouhým břitem. Špička frézy je zaoblená o poloměru r = 1-2 mm. Na Obr. 99 a je znázorněna fréza hrubovací přímky a na Obr. 99, b - ohnuté. Ohnutý tvar frézy je velmi vhodný pro soustružení povrchů dílů umístěných v blízkosti čelistí sklíčidla a pro ořezávání konců. Po soustružení hrubou frézou má povrch součásti velké stopy; V důsledku toho je kvalita opracovaného povrchu nízká.

Dokončovací frézy slouží ke konečnému soustružení dílů, tedy k získání přesných rozměrů a čistého, hladkého povrchu pro zpracování. Existují různé typy dokončovacích fréz.

Na Obr. 100, a znázorňuje dokončovací frézu, která se od hrubé frézy liší především velkým poloměrem zakřivení, rovným 2-5 mm. Tento typ frézy se používá pro dokončovací práce, které se provádějí s malou hloubkou řezu a malým posuvem. Na Obr. 100, b znázorňuje dokončovací frézu se širokým břitem rovnoběžným s osou obrobku. Tato fréza umožňuje odstraňovat dokončovací třísky při vysokých rychlostech posuvu a poskytuje čistý a hladce obrobený povrch. Na Obr. 100, c znázorňuje frézu V. Kolesova, která umožňuje získat čistý a hladce obrobený povrch při práci s vysokým posuvem (1,5-3 mm/ot.) s hloubkou řezu 1-2 mm (viz obr. 62).

2. Instalace a upevnění frézy

Před soustružením musíte frézu správně nainstalovat do držáku nástroje a dbát na to, aby část frézy, která z něj vyčnívá, byla co nejkratší - ne více než 1,5 násobek výšky jeho hřídele.

Při větším přesahu se bude fréza při provozu chvět, v důsledku toho bude opracovaný povrch nehladký, zvlněný, se stopami drcení.

Na Obr. 101 ukazuje správnou a nesprávnou instalaci frézy do držáku nástroje.

Ve většině případů se doporučuje nastavit hrot frézy ve výšce středů stroje. K tomu použijte podložky (ne více než dvě) a umístěte je pod celou nosnou plochu frézy. Podšívka Jedná se o ploché ocelové pravítko dlouhé 150-200 mm, které má přísně paralelní horní a spodní povrch. Obraceč musí mít sadu takových podložek různé tloušťky, aby získal výšku potřebnou pro instalaci frézy. Pro tento účel byste neměli používat náhodné talíře.

Podložky musí být umístěny pod frézou, jak je znázorněno na obr. 102 nahoře.

Chcete-li zkontrolovat výškovou polohu hrotu frézy, přisuňte jeho hrot k jednomu z předkalibrovaných středů, jak je znázorněno na Obr. 103. Ke stejnému účelu můžete použít značku umístěnou na pinole koníka ve výšce středu.

Upevnění frézy v držáku nástroje musí být spolehlivé a odolné: fréza musí být zajištěna alespoň dvěma šrouby. Šrouby zajišťující frézu musí být utaženy rovnoměrně a pevně.

3. Instalace a upevnění dílů ve středech

Běžný způsob zpracování dílů na soustruzích je zpracování ve střediscích(obr. 104). Při této metodě jsou středové otvory předvrtány na koncích obrobku - centrum detail. Při instalaci na stroj se tyto otvory přizpůsobí středovým bodům vřeteníku a koníku stroje. Slouží k přenosu rotace z vřetena vřeteníku na obrobek hnací sklíčidlo 1 (obr. 104), našroubované na vřeteno stroje, a svorka 2, zajištěné šroubem 3 na obrobku.

Volný konec svorky je zachycen drážkou (obr. 104) nebo prstem (obr. 105) kazety a způsobí otáčení součásti. V prvním případě je svorka vyrobena ohnutá (obr. 104), ve druhém - rovná (obr. 105). Kazeta ovladače kolíku znázorněná na Obr. 105, představuje nebezpečí pro pracovníka; Bezpečnější je unášecí sklíčidlo s bezpečnostním pouzdrem (obr. 106).

Základním příslušenstvím soustruhu je středisek. Typicky střed znázorněný na Obr. 107, a.

Skládá se z kužele 1, na kterém je díl namontován, a kuželové stopky 2. Stopka musí přesně zapadat do kuželového otvoru vřetena vřeteníku a pinoly koníka stroje.

Střed hlavy se otáčí s vřetenem a obrobkem, zatímco střed koníku je většinou nehybný a dře o rotující obrobek. Tření se zahřívá a opotřebovává jak kuželovou plochu středu, tak i povrch středového otvoru součásti. Pro snížení tření je nutné promazat zadní střed.

Při soustružení dílů vysokou rychlostí, stejně jako při zpracování těžkých dílů, je práce na pevném středu koníku nemožná z důvodu rychlého opotřebení samotného středu a vývoje středového otvoru.

V těchto případech použijte rotační centra. Na Obr. 108 znázorňuje jedno provedení otočného středu vloženého do kuželovitého otvoru pinoly koníku. Střed 1 se otáčí v kuličkových ložiskách 2 a 4. Axiální tlak je vnímán axiálním kuličkovým ložiskem 5. Kuželový dřík 3 středového tělesa odpovídá kuželovému otvoru pinoly.

Pro zkrácení času potřebného k zajištění dílů se místo svorek často používají svěrky s ručním upínáním. drážkované středy vpředu(obr. 109), které díl nejen vycentrují, ale fungují i jako vodítko. Při stlačení zadním středem se zvlnění zařezává do obrobku a přenáší na něj rotaci. Pro duté díly se používají vnější (obr. 110, a) a pro válečky se používají vnitřní (reverzní) vlnité středy (obr. 110, b).

Tento způsob upevnění umožňuje brousit díl po celé jeho délce při jedné instalaci. Soustružení stejných dílů s konvenčním středem a límcem lze provést pouze ve dvou nastaveních, což výrazně prodlužuje dobu zpracování.

Používá se pro lehké a střední soustružnické práce samosvorné svorky. Jedna z těchto svorek je znázorněna na obr. 111. V těle 1 takové svorky je na ose instalována vačka 4, jejíž konec má zvlněný povrch 2. Po instalaci svorky na díl je zvlněný povrch vačky přitlačen k dílu pod působení jara 3. Po instalaci do středů a spuštění stroje prst 5 unášecího sklíčidla zatlačením na vačku 4 zablokuje součást a způsobí její otáčení. Takové samoupínací svorky výrazně zkracují pomocný čas.

4. Nastavení stroje pro zpracování ve střediscích

Pro získání válcové plochy při soustružení obrobku ve středech je nutné, aby přední a pracovní střed byly na ose otáčení vřetena a fréza se pohybovala rovnoběžně s touto osou. Pro kontrolu správného umístění středů je potřeba posunout zadní střed směrem dopředu (obr. 112). Pokud se středy neshodují, je třeba upravit polohu pouzdra koníku na desce, jak je uvedeno na straně 127.

Nesouosost může být také způsobena nečistotami nebo třískami, které se dostanou do kuželových otvorů vřetena nebo čepu. Aby se tomu zabránilo, je nutné před instalací středů důkladně otřít otvory vřetena a pinoly a také kuželovou část středů. Pokud střed vřeteníku stále "bije" jak se říká, tak je vadný a musí se vyměnit za jiný.

Během soustružení se díl zahřívá a prodlužuje, čímž vzniká zvýšený tlak na středy. Pro ochranu dílu před možným ohnutím a zadního středu před zaseknutím se doporučuje čas od času uvolnit zadní střed a poté jej opět utáhnout do normálního stavu. Je také nutné periodicky dodatečně mazat zadní středový otvor dílu.

5. Instalace a upevnění dílů v kazetách

Krátké díly jsou obvykle instalovány a zajištěny ve sklíčidlech, které se dělí na jednoduché a samostředící.

Jednoduchá sklíčidla se obvykle vyrábějí se čtyřmi čelistmi (obr. 113). V takových sklíčidlech se každá vačka 1, 2, 3 a 4 pohybuje vlastním šroubem 5 nezávisle na ostatních. To umožňuje instalovat a zajistit do nich různé díly válcových i neválcových tvarů. Při instalaci dílu do čtyřčelisťového sklíčidla je nutné jej pečlivě vyrovnat, aby při otáčení nenarážel.

Vyrovnání dílu při jeho instalaci lze provést pomocí tloušťkoměru. Povrchová jehla se přivede na testovaný povrch, přičemž mezi nimi zůstane mezera 0,3-0,5 mm; otáčením vřetena sledujte, jak se tato mezera mění. Na základě výsledků pozorování jsou některé vačky vytlačeny a jiné zatlačeny, dokud se mezera nestane stejnoměrnou po celém obvodu součásti. Poté je díl konečně opraven.

Samostředicí sklíčidla(obr. 114 a 115) se ve většině případů používají tříčelisťové, mnohem méně často dvoučelisťové. Tato sklíčidla jsou velmi vhodná k použití, protože všechny vačky v nich se pohybují současně, díky čemuž je část s válcovým povrchem (vnější nebo vnitřní) instalována a upnuta přesně podél osy vřetena; Navíc se výrazně zkracuje čas potřebný k instalaci a zajištění dílu.

V něm se vačky pohybují pomocí klíče, který je vložen do čtyřstěnného otvoru 1 jednoho ze tří kuželových kol 2 (obr. 115, c). Tato kola jsou spojena s velkým kuželovým kolem 3 (obr. 115, b). Na zadní ploché straně tohoto kola je vyříznuta víceotáčková spirálová drážka 4 (obr. 115, b). Všechny tři vačky 5 vstupují svými spodními výstupky do jednotlivých závitů této drážky. Při otočení jednoho z ozubených kol 2 klíčem se rotace přenese na kolo 3, které otáčením spirálovou drážkou 4 pohybuje všemi třemi vačky současně a rovnoměrně podél drážek tělesa náboje. Jak se kotouč se spirálovou drážkou otáčí jedním nebo druhým směrem, vačky se pohybují blíže nebo dále od středu, respektive upínají nebo uvolňují součást.

Je nutné zajistit, aby byl díl pevně zajištěn v čelistech sklíčidla. Je-li nábojnice v dobrém stavu, pak je pevné upnutí dílu zajištěno použitím klíče s krátkou rukojetí (obr. 116). Jiné způsoby upínání, jako je upínání pomocí klíče a dlouhé trubky umístěné přes rukojeť, by za žádných okolností neměly být povoleny.

Chuck čelisti. Použité vačky jsou kalené a surové. Obvykle se používají kalené vačky kvůli jejich nízkému opotřebení. Ale při upínání dílů s čistě opracovanými plochami s takovými čelistmi zůstávají na dílech stopy ve formě promáčklin od čelistí. Aby se tomu zabránilo, doporučuje se také použít surové (nekalené) vačky.

Surové čelisti jsou také vhodné, protože je lze periodicky vyvrtávat frézou a eliminovat házení sklíčidla, které se nevyhnutelně objevuje při dlouhodobém provozu.

Instalace a zajištění dílů ve sklíčidle s podporou ze zadního středu. Tento způsob se používá při opracování dlouhých a relativně tenkých dílů (obr. 116), které nejsou dostatečně zajištěny pouze ve sklíčidle, neboť síla od frézy a hmotnost vyčnívajícího dílu může díl ohnout a vytrhnout ze sklíčidla. sklíčidlo.

Kleštinová sklíčidla. K rychlému zajištění krátkých dílů malého průměru k vnějšímu obrobenému povrchu použijte kleštinová sklíčidla. Taková kazeta je znázorněna na Obr. 117. U kuželové stopky se instaluje 1 sklíčidlo do kuželového otvoru vřetena vřeteníku. Ve vybrání kazety je instalována dělená pružinová objímka 2 s kuželem, nazývaná kleština. Obrobek se vloží do otvoru 4 kleštiny. Poté pomocí klíče našroubujte na tělo náboje matici 3. Při šroubování matice se kleština pružiny stlačí a zajistí díl.

Pneumatická sklíčidla. Na Obr. 118 znázorňuje schéma pneumatického sklíčidla, které zajišťuje rychlé a spolehlivé upevnění dílů.

Na levém konci vřetena je vzduchový válec, uvnitř kterého je píst. Stlačený vzduch trubkami vstupuje do centrálních kanálů 1 a 2, odkud je směrován do pravé nebo levé dutiny válce. Pokud vzduch vstupuje kanálem 1 do levé dutiny válce, pak píst vytlačuje vzduch z pravé dutiny válce kanálem 2 a naopak. Píst je spojen s tyčí 3 spojenou s tyčí 4 a jezdcem 5, který působí na dlouhá ramena 6 klikových ramen, jejichž krátká ramena 7 pohybují upínacími čelistmi 8 náboje.

Délka zdvihu vaček je 3-5 mm. Tlak vzduchu je obvykle 4-5 hodin ráno. Pro aktivaci pneumatického válce je na skříni převodovky instalován rozdělovací ventil 9, který se otáčí rukojetí 10.

6. Šroubování a šroubování čelisťových sklíčidel

Před našroubováním sklíčidla na vřeteno důkladně otřete hadrem závity na konci vřetena a v otvoru ve sklíčidle a poté je namažte olejem. Lehká patrona se přivede oběma rukama přímo na konec vřetena a zašroubuje se až na doraz (obr. 119). Doporučuje se položit na desku těžkou kazetu (obr. 120), její otvor přivést na konec vřetena a zašroubovat kazetu až na doraz, jako v prvním případě ručně. Při šroubování sklíčidla je třeba zajistit, aby se osy sklíčidla a vřetena přesně shodovaly.

Aby se předešlo případům samovolného odšroubování sklíčidel u vysokorychlostních řezacích strojů, používá se dodatečné upevnění sklíčidla k vřetenu pomocí různých zařízení

(našroubování přídavné matice, zajištění kartuše tvarovanými krekry atd.).

Šroubování kazety se provádí následovně. Vložte klíč do sklíčidla a oběma rukama přitáhněte k sobě (obr. 121).

Jiné způsoby líčení s prudkými nárazy na sklíčidlo nebo čelisti jsou nepřijatelné: sklíčidlo se poškodí a čelisti v jeho těle se uvolní.

Těžkou nábojnici je lepší šroubovat a vyšroubovávat za pomoci pomocného pracovníka.

7. Techniky soustružení hladkých válcových ploch

Soustružení válcových ploch se obvykle provádí ve dvou krocích: nejprve se vyhrubuje většina přídavku (3-5 mm na průměr) a poté zbývající část (1-2 mm na průměr).

Pro získání zadaného průměru dílu je nutné nastavit frézu na požadovanou hloubku řezu. Chcete-li nastavit frézu na hloubku řezu, můžete použít metodu zkušebních třísek nebo použít volič křížového posuvu.

Chcete-li nastavit frézu na hloubku řezu (podle velikosti) pomocí metody zkušebních třísek, musíte:

1. Informujte podrobnosti o rotačním pohybu.

2. Otáčením ručního kola podélného posuvu a rukojetí šroubu s křížovým posuvem ručně přesuňte frézu k pravému konci dílu tak, aby se jeho hrot dotýkal povrchu dílu.

3. Po nastavení momentu kontaktu ručně posuňte frézu vpravo od dílu a otáčením rukojeti křížového šroubu posuňte frézu do požadované hloubky řezu. Poté se díl soustruží ručním posuvem na délku 3-5 mm, stroj se zastaví a změří se průměr soustružené plochy posuvným měřítkem (obr. 122). Pokud se ukáže, že průměr je větší, než je požadováno, fréza se posune doprava a nastaví se na trochu větší hloubku, pás se znovu opracuje a znovu se provede měření. To vše se opakuje, dokud nezískáte zadanou velikost. Poté zapněte mechanický posuv a zbruste díl po celé zadané délce. Po dokončení vypněte mechanický posuv, posuňte frézu zpět a zastavte stroj.

Dokončovací broušení se provádí ve stejném pořadí.

Pomocí otočného šroubu s křížovým posuvem. Pro urychlení montáže frézy do hloubky řezu má většina soustruhů speciální zařízení. Nachází se u rukojeti křížového šroubu a jedná se o pouzdro nebo kroužek s dělením na svém obvodu (obr. 123). Tento rukáv s předěly se nazývá končetina. Dílky se počítají podle značky na pevném šroubovém náboji (na obr. 123 se tato značka shoduje s 30. zdvihem číselníku).

Počet dílků na číselníku a stoupání šroubu mohou být různé, proto se bude lišit i velikost příčného pohybu frézy při otočení číselníku o jeden dílek. Předpokládejme, že číselník je rozdělen na 100 stejných dílů a šroub křížového posuvu má závit se stoupáním 5 mm. O jednu celou otáčku šroubovací rukojeti, tedy na 100 dílků číselníku, se fréza posune v příčném směru o 5 mm. Pokud otočíte rukojetí o jeden dílek, pak bude pohyb frézy 5:100 = 0,05 mm.

Je třeba mít na paměti, že při pohybu frézy v příčném směru se poloměr součásti po průchodu frézy zmenší o stejnou hodnotu a průměr součásti se zmenší na dvojnásobek. Pro zmenšení průměru součásti např. z 50,2 na 48,4 mm, tedy o 50,2 - 48,4 = 1,8 mm, je tedy nutné posunout frézu dopředu o poloviční hodnotu, tedy o 0,9 mm.

Při nastavování frézy na hloubku řezu pomocí otočného šroubu s křížovým posuvem je však nutné počítat s mezerou mezi šroubem a maticí, která tvoří tzv. „vůli“. Pokud to ztratíte ze zřetele, průměr zpracovávaného dílu se bude lišit od zadaného.

Při nastavování frézy na hloubku řezu pomocí číselníku je proto třeba dodržovat následující pravidlo. K požadovanému nastavení se přibližujte vždy podél číselníku pomalým otáčením šroubovací rukojeti doprava (obr. 124, a; požadované nastavení je 30. dílek číselníku).

Pokud otočíte rukojetí křížového šroubu o větší hodnotu, než je požadováno (obr. 124, b), pak pro opravu chyby v žádném případě netlačte rukojeť zpět o velikost chyby, ale potřebujete proveďte téměř celou otáčku v opačném směru a poté otočte rukojetí znovu doprava, dokud nedojde k požadovanému rozdělení podél končetiny (obr. 124, c). Totéž se provádí, když je nutné posunout řezák zpět; Otáčením rukojetí doleva se fréza zasune více, než je nutné, a poté se pravou rotací přivede k požadovanému rozdělení končetiny.

Pohyb frézy odpovídající jednomu dílku číselníku je na různých strojích různý. Při zahájení práce je proto nutné určit velikost pohybu, která odpovídá jednomu dílku číselníku na daném stroji.

Pomocí číselníků dosahují naše vysokorychlostní obracečky zadané velikosti bez testování třísek.

8. Zpracování dílů v ustálených polohách

Dlouhé a tenké díly, jejichž délka je 10-12krát větší než jejich průměr, se při soustružení ohýbají jak od vlastní hmotnosti, tak od řezné síly. Výsledkem je, že díl dostává nepravidelný tvar – je silnější uprostřed a tenčí na koncích. Tomu se lze vyhnout použitím speciálního podpůrného zařízení tzv luneta. Při použití pevných podložek můžete brousit díly s vysokou přesností a odstraňovat třísky většího průřezu bez obav z vychýlení dílu. Lunety jsou nehybné a pohyblivé.

Pevný odpočinek(obr. 125) má litinové těleso 1, ke kterému je pomocí sklopného šroubu 7 připevněn odklopný kryt 6, který usnadňuje montáž dílu. Těleso opěry je ve spodní části zpracováno podle tvaru vodítek rámu, na kterých je zajištěno pomocí tyče 9 a šroubu 8. V otvorech těla se pomocí stavěcích šroubů pohybují dvě vačky 4 3 a na střeše se pohybuje jedna vačka 5. K zajištění vaček v požadované poloze slouží šrouby 2. Toto zařízení umožňuje montáž hřídelí různých průměrů do opěry.

Před instalací nesoustruženého obrobku do stacionární podpěry je třeba vyrobit uprostřed drážku pro vačky o šířce o něco větší, než je šířka vačky (obr. 126). Pokud má obrobek velkou délku a malý průměr, je jeho vychýlení nevyhnutelné. Abyste tomu zabránili, obrobte další drážku blíže ke konci obrobku a po instalaci pevné podložky do ní obrobte hlavní drážku uprostřed.

Pevné pevné podpěry se také používají pro řezání konců a ořezávání konců dlouhých dílů. Na Obr. 127 ukazuje použití stacionární opěry při řezání konce: část je upevněna na jednom konci v tříčelisťovém sklíčidle a druhá je instalována ve zbytku.

Stejně tak můžete z konce dlouhého dílu opracovat přesnou díru, například vyvrtat kuželovou díru do vřetena soustruhu nebo vyvrtat takový díl po celé jeho délce.

Pohyblivý stabilní odpočinek(obr. 128) se používají pro dokončovací soustružení dlouhých dílů. Stabilní opěra je připevněna k nosnému vozíku tak, že se pohybuje spolu s ním podél soustruženého dílu za frézou. Tedy podpírá díl přímo v místě působení síly a chrání díl před vychýlením.

Pohyblivá pevná opěra má pouze dvě vačky. Vytahují se a zajišťují stejným způsobem jako vačky pevné opěrky.

Pevné opěry s konvenčními vačkami nejsou vhodné pro vysokorychlostní obrábění z důvodu rychlého opotřebení vaček. V takových případech použijte Pevné opěry s válečkovými nebo kuličkovými ložisky(obr. 129) místo klasických vaček, což usnadňuje práci válců a snižuje zahřívání obrobku.

9. Techniky soustružení válcových ploch s lištami

Při zpracování na soustruzích dávky stupňovitých dílů (stupňových válečků) se stejnou délkou pro všechny díly jednotlivých kroků používají inovátoři podélný doraz, který omezuje pohyb frézy a kolečko podélného posuvu, aby se zkrátila doba pro měření délky.

Použití trhacího plotu. Na Obr. 130 znázorňuje podélný doraz. Je přišroubován k přednímu vedení rámu, jak je znázorněno na obr. 131; Místo, kde je doraz zajištěn, závisí na délce soustruženého dílu.

Pokud je na stroji podélný doraz, je možné zpracovávat válcové plochy s lištami bez předběžného značení, přičemž např. stupňovité válce se v jedné instalaci otáčí mnohem rychleji než bez dorazu. Toho je dosaženo umístěním omezovače délky (měřicí dlaždice) mezi doraz a podpěru, odpovídající délce kroku válce.

Příklad otáčení stupňovitého válce pomocí dorazu 1 a měření dlaždic 2 a 3 je na obr. 131. Otáčení v kroku a 1 se provádí, dokud se třmen neopírá o měřicí dlaždici 3. Po odstranění této dlaždice můžete brousit další krok válečku, délka a 2, dokud se třmen neopírá o dlaždici 2. Nakonec po odstranění dlaždice 2 , krok a 3 se otočí . Jakmile se třmen dostane na doraz, je nutné vypnout mechanický posuv. Délka měřicí dlaždice 2 se rovná délce římsy a 3 a délka dlaždice 3 se rovná délce římsy a 2.

Tvrdé dorazy lze použít pouze u strojů, které mají automatické vypínání posuvu při přetížení (například 1A62 a další nové systémy strojů). Pokud stroj takové zařízení nemá, lze otáčení proti dorazu provést pouze tehdy, když je mechanický posuv předem vypnutý a podpěra je ručně uvedena do dorazu, jinak je nevyhnutelná porucha stroje.

Pomocí voliče podélného posuvu Pomocí voliče podélného posuvu. Pro zkrácení času stráveného měřením délek obrobků jsou moderní soustruhy vybaveny číselník podélného posuvu. Tento číselník představuje otočný kotouč velkého průměru (obr. 132), umístěný na přední stěně zástěry a za ručním kolem podélného posuvu. Na obvodu disku jsou vyznačeny stejné dělení. Při otáčení ručního kola se otáčí i číselník, spojený ozubeným převodem s podélným posuvovým kolem. Určitý podélný pohyb držáku s frézou tedy odpovídá otočení kotouče o určitý počet dílků vzhledem ke stacionární značce.

Při zpracování stupňovitých dílů je velmi racionální použití kotouče podélného posuvu. V tomto případě soustružník před zpracováním prvního dílu z dávky nejprve pomocí třmenu označí řezačkou délku kroků a poté je začne brousit. Po otočení prvního stupně nastaví podélnou končetinu do nulové polohy vzhledem ke stacionární značce. Při broušení dalších kroků si pamatuje (nebo zapisuje) odpovídající hodnoty číselníku týkající se stejné značky. Při soustružení následujících dílů soustružník používá údaje zjištěné při soustružení prvního dílu.

Použití Cross Stop. Pro zkrácení času stráveného měřením průměrů při obrábění stupňovitých součástí lze u řady soustruhů použít příčný doraz.

Jedna z těchto zastávek je znázorněna na obr. 133. Zastávka se skládá ze dvou částí. Pevná část 1 je instalována na vozíku a zajištěna šrouby 2; přítlačný čep 6 je nehybný. Pohyblivý doraz 3 je namontován a zajištěn šrouby 4 na spodní části třmenu. Šroub 5 je nastaven přesně na požadovanou velikost dílu. Konec šroubu 5, opřený o čep 6, určuje požadovanou velikost součásti. Umístěním 5-rozměrných dlaždic mezi kolík 6 a šroub můžete brousit díly s kroky různých průměrů.

10. Režimy řezání při soustružení

Výběr hloubky řezu. Hloubka řezu při soustružení se volí v závislosti na přídavku na zpracování a typu zpracování - hrubování nebo dokončování (viz strany 101-102).

Výběr rychlosti posuvu. Krmivo se také volí v závislosti na typu zpracování. Obvykle je rychlost posuvu pro hrubovací soustružení od 0,3 do 1,5 mm/ot a pro polodokončování a dokončování od 0,1 do 0,3 mm/ot při práci s normálními frézami a 1,5-3 mm/ot při práci s frézami konstrukce V. Kolesov.

Volba řezné rychlosti. Řezná rychlost se většinou volí podle speciálně vyvinutých tabulek v závislosti na odolnosti frézy, kvalitě zpracovávaného materiálu, materiálu frézy, hloubce řezu, posuvu, typu chlazení atd. (viz např. , tabulka 6, str. 106).

11. Závady při soustružení válcových ploch a opatření k jejich prevenci

Při soustružení válcových ploch jsou možné následující typy vad:

1) část povrchu součásti zůstala nezpracovaná;

2) rozměry soustružené plochy jsou nesprávné;

3) soustružený povrch se ukázal jako kuželový;

4) soustružený povrch se ukázal jako oválný;

5) čistota ošetřovaného povrchu neodpovídá návodu na nákresu;

6) spalování zadního středu;

7) nesoulad povrchů při zpracování válečku ve středech na obou stranách.

1. Vady prvního typu jsou způsobeny nedostatečnými rozměry obrobku (nedostatečný přídavek na opracování), špatným narovnáním (zakřivením) obrobku, nesprávnou montáží a nepřesným vyrovnáním dílu, nepřesným umístěním středových otvorů a posunutím obrobku. zadní střed.

2. Nesprávné rozměry soustružené plochy jsou možné v důsledku nepřesného nastavení frézy na hloubku řezu nebo nesprávného měření součásti při odebírání zkušebních třísek. Příčiny tohoto typu závady mohou a měly by být odstraněny zvýšením pozornosti soustružníka na prováděnou práci.

3. Zkosení soustružené plochy je obvykle dosaženo jako výsledek posunutí zadního středu vzhledem k přední. K odstranění příčiny tohoto typu závady je nutné správně nainstalovat zadní střed. Častou příčinou nesouososti zadního středu jsou nečistoty nebo malé třísky, které se dostanou do kuželovitého otvoru pinoly. Vyčištěním středového a kuželového otvoru pinoly lze odstranit i tuto příčinu vad. Pokud se ani po vyčištění neshodují hroty předního a zadního středu, je třeba odpovídajícím způsobem posunout tělo koníka na jeho desce.

4. Ovalitu soustruženého dílu získáme, když vřeteno dojde v důsledku nerovnoměrného opotřebení jeho ložisek nebo nerovnoměrného opotřebení jeho čepů.

5. Nedostatečná čistota povrchu při soustružení může být způsobena řadou důvodů: vysoký posuv frézy, použití frézy s nesprávnými úhly, špatné naostření frézy, malý poloměr zakřivení hrotu frézy, vysoká viskozita materiálu dílu, vysoká viskozita materiálu dílce, nedostatečná čistota povrchu při soustružení, vysoký posuv frézy, použití frézy s nesprávným úhlem, špatné naostření frézy, malý poloměr zakřivení hrotu frézy, vysoká viskozita materiálu dílu, použití frézy s nesprávnými úhly, nedostatečná čistota povrchu při soustružení. vibrace frézy v důsledku velkého vyložení, nedostatečně pevné uchycení frézy v držáku nástroje, zvětšené mezery mezi jednotlivými částmi podpěry, vibrace součásti v důsledku jejího slabého upevnění nebo v důsledku opotřebení ložisek a čepů vřetena.

Všechny výše uvedené důvody k uzavření manželství lze včas odstranit.

6. Spálení tvrdého středu koníku může být způsobeno následujícími důvody: díl je upevněn příliš těsně mezi středy; špatné mazání středového otvoru; nesprávné vyrovnání obrobku; vysoká řezná rychlost.

7. Nesoulad mezi obráběcími plochami při oboustranném soustružení ve středech je způsoben především házením předního středu nebo vytvářením středových otvorů v obrobku. Aby se předešlo defektům, je nutné při dokončovacím zpracování kontrolovat stav středových otvorů obrobku a také zajistit, aby nedocházelo k házení ve středu vřeteníku.

12. Bezpečnostní opatření při soustružení válcových ploch

Ve všech případech obrábění na soustruzích je nutné dbát na pevné upevnění součásti a frézy.

Spolehlivost upevnění součásti zpracované ve střediscích do značné míry závisí na stavu středů. Nemůžete pracovat s opotřebovanými středy, protože část pod vlivem řezné síly se může vytrhnout ze středů, vyletět do strany a zranit obraceč.

Při zpracování dílů ve středech a sklíčidlech se často vyčnívající části čelistí upínače a sklíčidla zachytí o oděv pracovníka. Tyto stejné části mohou způsobit zranění vašich rukou při měření součásti a čištění stroje za pohybu. Aby se předešlo nehodám, měly by být na svorkách instalovány bezpečnostní kryty nebo by měly být použity bezpečnostní svorky a měla by být chráněna čelisťová sklíčidla. Dokonalý typ bezpečnostní svorky je znázorněn na Obr. 134. Ráfek 3 zakrývá nejen hlavu šroubu 2, ale také čep 1 unášecího sklíčidla.

K ochraně rukou a oděvu soustružníka před vyčnívajícími částmi sklíčidla nebo čelní desky se u moderních soustruhů používá speciální kryt (obr. 135). Pouzdro 1 zařízení je kloubově spojeno s čepem 2 připevněným k tělesu vřeteníku.

Při instalaci dílů do středů je třeba dbát na správnost středových otvorů. Pokud je jejich hloubka nedostatečná, může při rotaci díl vypadávat ze středů, což je velmi nebezpečné. Stejně tak po zajištění dílu ve sklíčidle je potřeba zkontrolovat, zda je klíč vyjmutý. Pokud klíč zůstane ve sklíčidle, pak při otáčení vřetena narazí na rám a odletí do strany. V takovém případě může dojít k poruše stroje a ke zranění pracovníka.

Příčinou nehod jsou často třísky, zejména odtokové třísky, které při vysokých řezných rychlostech odcházejí v souvislém pásu. Takové hobliny by se nikdy neměly odstraňovat nebo odtrhávat ručně, mohou způsobit vážné řezné rány a popáleniny. Kdykoli je to možné, měly by se používat lamače třísek. V extrémních případech, kdy není dosaženo lámání třísky, by měla být odstraněna speciálním hákem.

Při zpracování materiálů, které produkují třísky s krátkým odskokem, je nutné použít ochranné brýle nebo použít ochranné štíty z bezpečnostního skla nebo celuloidu (obr. 136), připevněné na sklopném stojanu k vozíku. Drobné hobliny vzniklé při zpracování křehkých kovů (litina, tvrdý bronz) musíte zametat ne rukama, ale kartáčem.

Při instalaci a zajišťování fréz může dojít k poranění rukou v důsledku utržení klíče z hlav upevňovacích šroubů držáku nástroje. Klíč se zlomí, když jsou čelisti klíče a hlavy šroubů opotřebené. Často však dojde k selhání, protože soustružník používá klíč, jehož velikost neodpovídá velikosti šroubu.

Nastavení frézy na výšku středů pomocí všemožných nevhodných podpěr (kovové odřezky, kusy pil na železo atd.) nezajistí stabilní polohu frézy při provozu. Pod tlakem třísek se takové podložky posunou a instalace frézy se stane nestabilní. Zároveň slábne i upevnění frézy. V důsledku toho mohou podložky a fréza vyskočit z držáku nástroje a zranit obsluhu soustruhu. Při instalaci frézy a při práci na stroji si navíc můžete poranit ruce o ostré hrany kovových podložek. Proto se doporučuje, aby každý obraceč měl sadu opěrných bloků různé tloušťky s dobře zpracovanými nosnými plochami a hranami.

Kontrolní otázky 1. Jak správně nainstalovat frézu do držáku nástroje?

2. Jak zkontrolovat polohu hrotu frézy vzhledem ke středové čáře?

3. Jak jsou díly instalovány a zajištěny při soustružení válcových ploch?

4. Jaký je rozdíl mezi operačními podmínkami předního a zadního centra?

5. Jak je konstruováno rotační centrum a v jakých případech se používá?

6. Jak funguje rýhovaný přední střed a jaké jsou jeho výhody?

7. Jak zkontrolovat správnou montáž hrotů pro soustružení válcové plochy?

8. Jak funguje samostředicí sklíčidlo? Pojmenujte jeho podrobnosti, pravidla pro instalaci a přípravu pro práci.

9. Jak zarovnat součást při instalaci do čtyřčelisťového sklíčidla?

10. K čemu slouží číselník šroubu s křížovým posuvem?

11. K čemu slouží kotouč podélného posuvu? Jak se to staví?

12. K čemu slouží ustálené opěrky a v jakých případech se používají?

13. Jak funguje pevný klidový odpočinek?

14. Jak je konstruována pohyblivá opěrka?

15. Jak je polotovar hřídele připraven pro montáž do podpěry?

16. Uveďte příklad použití podélného dorazu; příčný doraz.

17. Jaké typy vad jsou možné při soustružení válcových ploch? Jak odstranit příčiny manželství?

18. Vyjmenujte základní bezpečnostní pravidla při soustružení válcových ploch.

V závislosti na zadané přesnosti, rozměrech a konfiguraci jejich částí

zpracovávané na soustruzích ve středech a ve sklíčidlech, na čtvercích a

trny.

Zpracování ve střediscích. Nejběžnější způsob zpracování dílů

typ hřídelí je opracování ve středech, zatímco středové otvory jsou vytvořeny v koncových plochách obrobku. K přenosu rotace na obrobek se používá unášecí sklíčidlo a upínač, zajištěné šroubem na konci obrobku. Volný konec upínače pomocí drážky nebo čepu unášecího sklíčidla způsobí otáčení součásti.

Výhodou obrábění na střediscích je to, že při montáži dílu

není třeba jeho usmíření.

Na soustruzích se používají různé typy center.

Při dokončování soustružení při vysokých rychlostech a malém zatížení by měl být střed vybaven břitovými destičkami z tvrdé slitiny třídy VK6, kdy

pro polodokončovací soustružení s průměrnými rychlostmi a zatížením - třída T5K10, pro hrubovací soustružení s nízkými rychlostmi, ale značným zatížením - třída VK8.

Zadní střed soustruhu, na rozdíl od předního, hraje roli ložiska, protože mezi ním a obrobkem dochází k relativnímu pohybu a

tedy tření. Proto se při zpracování dílů při vysokých rychlostech (v > 75 m/min) používají otočné zadní středy s kuličkovými nebo válečkovými ložisky, jejichž konstrukce jsou standardizovány pro malé, střední a těžké zatížení.

Nevýhodou rotačních center je jejich malá tuhost a sklon ke vzniku vibrací při řezání, zejména při určitém opotřebení a zvětšování vůlí v ložiskách.

Při zpracování se díl zahřívá a zvětšuje se jeho délka, což

vede ke zvýšenému zatížení středu a k ohýbání součásti. Aby se předešlo zkreslení, používají některé moderní stroje konstrukci pinoly koníka, která umožňuje volné vysunutí dílu (kvůli zavedení kompenzačních zařízení s talířovými pružinami).

Založení dílů na středy stroje nezajistí jejich stabilní polohu podél osy, protože hloubka středových otvorů může být různá.

Aby bylo zajištěno stejné vyrovnání všech dílů podél osy, když

různé hloubky středových otvorů ve vřeteníku soustruhu a

víceřezové stroje, používejte plovoucí centra. Při instalaci stejného dílu na plovoucí přední střed bude poloha levého konce hřídele pro obrobky celé šarže určena dorazem a udržována konstantní.V tomto případě budou montážní a měřicí základny vyrovnány a chyba umístění bude rovna nule.

Použití unášecího sklíčidla s upínkou je spojeno s řadou nevýhod. Mezi ně patří: mnoho pomocného času pro instalaci a odstranění svorky; nemožnost zpracovat díl po celé jeho délce bez jeho přeskupení; potíže se zajištěním bezpečných pracovních podmínek kvůli vyčnívajícím částem upínače a sklíčidla pohonu atd.

Tyto nevýhody nemají vysokorychlostní pohonná zařízení moderní konstrukce, která zajišťují jak správné umístění dílu, tak přenos točivého momentu bez použití svěrky.

Při zpracování dlouhých dílů, kdy je poměr délky dílu k jeho průměru l:d> 12-15, používají se pevné opěry. Existují pohyblivé a pevné opěrky.

Netuhé stupňovité a zvláště těžké díly jsou zpracovávány pomocí

pevnou podpěru, která je instalována a zajištěna na loži stroje.

Při zpracování netuhých hladkých válcových dílů na stroji s výškou středu menší než 500 mm se používá pohyblivá podpěra, která je instalována a upevněna na podpěře a pohybuje se s ní za provozu.

Pro instalaci dílu s pevnou podpěrou je nutné na ni obrobit krk pod vačky podpěry. Protože krk je pro detail

další základ, pak musí být zpracován s minimem

odchylky od geometrického tvaru. Je-li jako obrobek použita ocel tažená za studena, pak se vačky s pevnou opěrou instalují na neošetřený povrch.

Při zpracování zvláště ohebných hřídelů, kdy obrábět čep pod vačkami

stabilní odpočinek je obtížný, místo toho použijte pouzdro s opracovaným vnějším povrchem

povrch. Toto pouzdro je připevněno k hřídeli pomocí osmi šroubů (čtyři na každém konci pouzdra). Jeho poloha vůči středové ose stroje se kontroluje na jeho vnějším povrchu a seřizuje pomocí šroubů. Vnější povrch takového pouzdra bude sloužit jako podpěra pro vačky pevné podpěry.

Při opracovávání dílu s pohyblivou pevnou podpěrou na něm nebrousíme krk.

nezbytné, protože základem pro instalaci vaček 1. pevné opěry je obrobená plocha, po které se pohybují. Při použití pohyblivé pevné podpěry zůstává vzdálenost a mezi místem působení řezné síly a podpěrou vytvořenou vačkami konstantní po celou dobu zpracování součásti.

Zpracování v kartuších. Zpravidla tvrdě a

krátké (l:d= 1,5) části.

Pro zajištění tenkostěnných pouzder s opracovaným vnějším

plochy se používají přídavné vačky se zvětšenými pracovními plochami.

Pro montáž tenkých kotoučů při obrábění čelních ploch

používají se elektromagnetické patrony a patrony s permanentními magnety.

Zpracování na čtvercích. V případech, kdy to tvar dílu neumožňuje

nainstalujte a zajistěte do sklíčidla nebo přímo na čelní desku, použijte přídavné zařízení v podobě čtyřhranu, který je připevněn přímo na čelní desku. Na čtvercích s asymetrickým uspořádáním rotujících hmot vůči ose vřetena je nutné provést vyvážení připevněním závaží na čelní desku.

Zpracování trnu. Při soustružení vnějších ploch dílů s již přesně opracovaným otvorem se k jejich instalaci a zajištění používají trny. K dispozici jsou různé konstrukce trnu.

Kónický. Střední část trnu je vyrobena s velmi malým kuželem - 1/2000.

Průměr D1 se vyrábí o něco menší, než je nejmenší možný průměr otvoru obrobku. Součást je přitlačena na trn údery měděného kladiva nebo pod lisem a je na něm držena třením. Nevýhodou kuželového trnu je, že poloha součásti na něm závisí na výrobní toleranci. Takový trn je nevhodný pro práci na konfigurovaném stroji.

Hladké rámy.

Chcete-li opracovanou část vyjmout z trnu, stačí ji trochu odšroubovat

matici a vyjměte podložku, která má výřez. Průměr D2 pracovní části trnu je vyroben pomocí kluzného uložení jakosti 7. Možná chyba instalace součásti tedy leží v mezích vůle pro zadané uložení a daný průměr otvoru v součásti.

Roztahovací trny používá se pro upevnění dílů, ve kterých může rozdíl v průměrech otvorů dosáhnout 0,5-2,0 mm.

Trny s talířovými pružinami jsou přesnější než výše uvedené. Používají se k zajištění malých dílů.